Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по логистике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Реферат: Сцепление автомобиля ЗИЛ-130-76

Реферат: Сцепление автомобиля ЗИЛ-130-76

Введение

Перед автомобильной промышленностью в настоящее время стоят задачи, связанные с увеличением выпуска экономичных автомобилей с дизельными двигателями, позволяющих значительно сократить расход топлива, а следовательно и затраты на него. Одновременно с ростом производства автомобилей особо большой грузоподъемности (110 и 180 тонн) необходимо создавать мощности для выпуска грузовых автомобилей малой грузоподъемности - полтонны. В настоящее время проводятся значительные работы по увеличению выпуска и повышению надежности автомобилей, работающих на сжатом и сжиженном газах. Возрастает производство специализированных автомобилей и прицепов для перевозки различных грузов. Предусматривается уменьшить на 15-20% удельную металлоемкость, увеличить ресурс, снизить трудоемкость технического обслуживания автомобилей, повысить все виды безопасности.

Курсовой проект по дисциплине "Конструирование и расчет автомобилей" является творческой работой, целью которой служит приобретение навыков использования знаний, полученных как в самом курсе, так и в ряде профилирующих дисциплин, на которых базируется этот курс. Получение навыков аналитического определения показателей эксплуатационных свойств и конструктивных параметров автомобиля, закрепление навыков четкого изложения и защиты результатов самостоятельной работы как в рукописных формах, так и при публичном выступлении.

1. Расчёт тягово-динамических параметров автомобиля

1.1 Выбор основных параметров автомобиля

В ходе выполнения курсового проекта выбирается и рассчитывается ряд параметров проектируемого автотранспортного средства и составляется таблица 1.1 основных параметров автомобиля ЗИЛ-130-76.

Таблица 1.1

Основные параметры автомобиля ЗИЛ-130-76

| № п/п | Параметр | Обозначение | Размерность | Значение |

| 1 | Полная масса |

Ма |

кг | 10525 |

| 2 | Грузоподъёмность |

Мг |

кг | 6000 |

| 3 | Максимальная мощность двигателя |

Nemax |

кВт | 110,3 |

| 4 | Угловая частота вращения коленвала двигателя при максимальной мощности |

N |

рад/с | 335,1 |

| 5 | Максимальный крутящий момент двигателя |

Memax |

Нм |

402 |

| 6 | Угловая частота вращения коленвала двигателя при максимальном крутящем моменте |

M |

рад/с | 209,4 |

| 7 |

Распределение полной массы: на переднюю ось на заднюю ось |

Maп Maз |

кг кг |

2625 7900 |

| 8 |

Распределение собственной массы: на переднюю ось на заднюю ось |

М Mп Мз |

кг кг кг |

4300 2120 2180 |

| 9 |

Передаточные числа КПП: первая передача вторая передача третья передача четвёртая передача пятая передача |

iк1 iк2 iк3 iк4 iк5 |

- - - - - |

7,44 4,10 2,29 1,47 1,00 |

| 10 | Передаточное число главной передачи |

iко |

- | 6,33 |

| 11 | Максимальная скорость |

vаmax |

км/ч | 90 |

| 12 | КПД трансмиссии |

т |

- | 0,89 |

| 13 | Коэффициент обтекаемости | к |

Нс2/м4 |

0,68 |

1.2 Построение внешней скоростной характеристики

Внешне-скоростной характеристикой двигателя называется зависимость эффективной мощности и эффективного крутящего момента от частоты вращения коленвала двигателя при полной подаче топлива.

Внешняя скоростная характеристика двигателя имеет следующие характерные точки:

1). min – минимально устойчивая угловая частота вращения коленвала двигателя, рад/с.

![]()

2). M – угловая частота вращения коленвала двигателя, соответствующая максимальному крутящему моменту, рад/с.

3). N – угловая частота вращения коленвала двигателя, соответствующая максимальной мощности, рад/с.

4). огр – угловая частота вращения коленвала двигателя, при которой срабатывает ограничитель числа оборотов коленвала двигателя, рад/с.

![]() рад/с.

рад/с.

Текущее значение мощности определяется по формуле:

,

,

где Ne – значение эффективной мощности двигателя, кВт; Nemax – максимальная мощность, кВт; e – угловая частота вращения коленвала двигателя, об/мин; N – угловая частота вращения при максимальной мощности, об/мин; a, b, c – постоянные коэффициенты, зависящие от конструкции двигателя.

Двигатель ЗИЛ-130 снабжён ограничителем частоты вращения коленвала двигателя, поэтому коэффициенты a, b, c вычисляются по формулам:

;

;

;

;

и

и

![]() ,

,

где К

- коэффициент

приспособляемости

по частоте,

;

Мз – запас

крутящего

момента, %.

;

Мз – запас

крутящего

момента, %.

,

,

где МеN

– крутящий

момент при

максимальной

мощности, Нм;

Меmax

– максимальный

крутящий момент,

Нм

Нм.

Нм.

.

.

![]() ,

,

![]() ,

,

,

,

проверяя, получаем

что

![]() – расчёты проведены

верно.

– расчёты проведены

верно.

Крутящий момент двигателя определяется по формуле:

![]() .

.

Тяговая мощность определяется по формуле:

![]() ,

,

где т – кпд трансмиссии, т=0,89 (табл. 1.1).

Рассчитанные значения мощности записываем в таблицу 1.2.

Таблица 1.2.

Результаты расчета внешней скоростной характеристики

|

e |

рад/с | 68 | 106 | 144 | 182 | 220 | 258 | 296 | 335 |

|

Ne |

кВт | 22,8 | 39,1 | 56,3 | 73,1 | 88,3 | 100,4 | 108,2 | 110,3 |

|

Me |

Нм |

334,7 | 368,6 | 391,0 | 401,9 | 401,3 | 389,1 | 365,5 | 329,3 |

|

NT |

кВт | 20,3 | 34,8 | 50,1 | 65,1 | 78,6 | 89,4 | 96,3 | 98,2 |

По результатам расчётов (табл. 1.2) строим графики Ne=f(e), Nt=f(e), Me=f(e) (рис. 1.1).

Интервал от N до М характеризует устойчивость работы двигателя.

1.3 Построение лучевой диаграммы

Перед построением мощностного баланса следует найти связь между угловой частотой вращения коленвала двигателя и скоростью транспортного средства на всех передачах. Для этого строится лучевая диаграмма.

Лучевой диаграммой называется зависимость скорости автомобиля от частоты вращения коленчатого вала двигателя при постоянном значении передаточного числа. Лучевая диаграмма строится для каждой передачи.

Диаграмму строят исходя из условия:

![]() м/с,

м/с,

где е – частота вращения коленвала двигателя, рад/с; rк – радиус качения колеса, rк=0,471 м; iк - передаточное число передачи; iо - передаточное число главной передачи;

Графики скоростей на различных передачах в зависимости от угловой частоты выходят из начала координат, представляют собой прямые, поэтому в качестве е удобно принять еN.

Расчёт скорости при еN335,1 рад/с на пятой (прямой – iк51) передаче:

![]() км/ч.

км/ч.

Таблица 1.3.

Результаты расчета лучевой диаграммы

|

Передача |

I |

II |

III |

IV |

V |

|

iк |

7,44 | 4,10 | 2,29 | 1,47 | 1 |

|

iо |

6,32 | ||||

|

е, рад/с |

335,1 | ||||

|

rк, м |

0,471 | ||||

|

vmax, км/ч |

12 | 22 | 39 | 61 | 90 |

По результатам расчётов (табл. 1.3) строим лучевую диаграмму (1.2).

1.4 Построение тяговой характеристики автомобиля

Тяговая характеристика или мощностной баланс показывает распределение мощности на всех передачах по отдельным видам сопротивлений:

![]() кВт,

кВт,

где N – мощность, затрачиваемая на преодоление суммарного дорожного сопротивления, кВт; Nw – мощность, затрачиваемая на преодоление сопротивления воздуха, кВт; Nj - мощность, затрачиваемая на преодоление инерции, кВт; Nтр – потери мощности в трансмиссии, кВт.

Составляющие мощностного баланса зависят от скорости автомобиля. Связь между частотой вращения коленвала двигателя и скоростью автомобиля можно найти по лучевой диаграмме.

Разность между мощностью двигателя и мощностью на ведущих колёсах представляет собой мощность механических потерь.

Величину мощности суммарного дорожного сопротивления можно найти по формуле:

![]() кВт,

кВт,

где Rа –

полный вес

транспортного

средства; v

– скорость

транспортного

средства, м/с;

– суммарный

коэффициент

дорожного

сопротивления;

i – коэффициент

сопротивления

подъему (при

построении

мощностного

баланса принимаем

i=0, т.к. рассматриваем

движение по

горизонтальному

участку дороги);

f – коэффициент

сопротивления

качению

,

где f0=0,02

– коэффициент

сопротивления

качению при

малой скорости.

,

где f0=0,02

– коэффициент

сопротивления

качению при

малой скорости.

![]() Н.

Н.

Таким образом,

кВт.

кВт.

Значения N при различных скоростях заносим в таблицу 1.4.

Потери мощности на преодоление сопротивления воздуха определяем по формуле:

![]() кВт,

кВт,

где к – коэффициент

обтекаемости,

для ЗИЛ-130-76 к0,5;

v – скорость

транспортного

средства, м/с;

F – лобовое

сечение автомобиля,

м2

![]() ,

где В1,8

м – колея автомобиля;

Н2,4 м –

высота автомобиля,

т.о.

,

где В1,8

м – колея автомобиля;

Н2,4 м –

высота автомобиля,

т.о.

![]() м2.

м2.

Расчёт мощности сопротивления воздуха при скорости v12 км/ч:

![]() кВт.

кВт.

Значения NW при различных скоростях заносим в таблицу 1.4.

Таблица 1.4.

Результаты расчета мощностного баланса

| i | Параметр | Ед. изм | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| | рад/с | 68 | 106 | 144 | 182 | 220 | 258 | 296 | 335 | |

| 7,44 |

v1 |

км/ч | 2 | 4 | 5 | 7 | 8 | 9 | 11 | 12 |

|

Ne1 |

Н | 22,8 | 39,1 | 56,3 | 73,1 | 88,3 | 100,4 | 108,2 | 110,3 | |

|

Nт1 |

Н | 20,3 | 34,8 | 50,1 | 65,1 | 78,6 | 89,4 | 96,3 | 98,2 | |

| 4,1 |

v2 |

км/ч | 4 | 7 | 9 | 12 | 14 | 17 | 19 | 22 |

|

Ne2 |

Н | 22,8 | 39,1 | 56,3 | 73,1 | 88,3 | 100,4 | 108,2 | 110,3 | |

|

Nт2 |

Н | 20,3 | 34,8 | 50,1 | 65,1 | 78,6 | 89,4 | 96,3 | 98,2 | |

| 2,29 |

v3 |

км/ч | 8 | 12 | 17 | 21 | 26 | 30 | 35 | 39 |

|

Ne3 |

Н | 22,8 | 39,1 | 56,3 | 73,1 | 88,3 | 100,4 | 108,2 | 110,3 | |

|

Nт3 |

Н | 20,3 | 34,8 | 50,1 | 65,1 | 78,6 | 89,4 | 96,3 | 98,2 | |

| 1,47 |

v4 |

км/ч | 12 | 19 | 26 | 33 | 40 | 47 | 54 | 61 |

|

Ne4 |

Н | 22,8 | 39,1 | 56,3 | 73,1 | 88,3 | 100,4 | 108,2 | 110,3 | |

|

Nт4 |

Н | 20,3 | 34,8 | 50,1 | 65,1 | 78,6 | 89,4 | 96,3 | 98,2 | |

| 1 |

v5 |

км/ч | 18 | 28 | 39 | 49 | 59 | 69 | 79 | 90 |

|

Ne5 |

Н | 22,8 | 39,1 | 56,3 | 73,1 | 88,3 | 100,4 | 108,2 | 110,3 | |

|

Nт5 |

Н | 20,3 | 34,8 | 50,1 | 65,1 | 78,6 | 89,4 | 96,3 | 98,2 |

| Параметр | Ед. изм. | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

|

v |

км/ч | 12 | 24 | 36 | 48 | 60 | 72 | 84 | 90 |

|

N |

кВт | 7,05 | 14,28 | 21,89 | 30,06 | 38,98 | 48,84 | 59,81 | 65,78 |

|

N |

0,08 | 0,64 | 2,16 | 5,12 | 10,00 | 17,28 | 27,44 | 33,75 |

По результатам расчётов (табл. 1.4) строим график мощностного баланса (рис. 1.3).

1.5 Построение графика силового баланса

Силовой баланс показывает распределение полной окружной силы на ведущих колёсах по отдельным видам сопротивлений:

![]() Н,

Н,

где Pw – сила сопротивления воздуха, Н; P – сила суммарного дорожного сопротивления, Н; Pj – сила сопротивления инерции, Н.

Полная окружная сила на всех передачах определяется по формуле:

![]() Н,

Н,

где Ме – крутящий момент, определённый по табл. 1.2, Нм; rк0,471 м – статический радиус колеса; т0,89 – кпд трансмиссии.

Расчёт полной окружной силы для движения на первой передаче: iк17,44 при е62,8 рад/с.

![]() Н.

Н.

Силу суммарного дорожного сопротивления определяют по формуле:

![]() Н,

Н,

где Ra=103250

Н – полный

вес автомобиля;

-

коэффициент

сопротивления

качению; i=0 –

коэффициент

сопротивления

подъему (горизонтальный

участок дороги).

-

коэффициент

сопротивления

качению; i=0 –

коэффициент

сопротивления

подъему (горизонтальный

участок дороги).

Расчёт силы суммарного дорожного сопротивления при v12 км/ч:

Н.

Н.

Силу сопротивления воздуха находят по формуле:

![]() Н,

Н,

где к=0,68 – коэффициент обтекаемости; v – скорость автомобиля, м/с; F4,32 м2 – площадь поперечного сечения.

Расчёт силы сопротивления воздуха при v12 км/ч:

![]() Н.

Н.

Рассчитанные значения сил Рк, РW, Р заносим в табл. 1.5.

Максимально возможная скорость автомобиля определяется точкой пересечения графика Рк для 5-ой передачи с кривой суммарного сопротивления.

Таблица 1.5.

Результаты расчета силового баланса

| i | Параметр | Ед. изм | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| | рад/с | 68 | 106 | 144 | 182 | 220 | 258 | 296 | 335 | |

| 7,4 |

v1 |

км/ч | 2 | 4 | 5 | 7 | 8 | 9 | 11 | 12 |

|

Pк1 |

Н | 29781,6 | 32800,4 | 34794,7 | 35764,4 | 35709,5 | 34630,1 | 32526,2 | 29301,5 | |

| 4,1 |

v2 |

км/ч | 4 | 7 | 9 | 12 | 14 | 17 | 19 | 22 |

|

Pк2 |

Н | 16411,9 | 18075,5 | 19174,5 | 19708,9 | 19678,6 | 19083,8 | 17924,4 | 16147,3 | |

| 2,3 |

v3 |

км/ч | 8 | 12 | 17 | 21 | 26 | 30 | 35 | 39 |

|

Pк3 |

Н | 9166,7 | 10095,8 | 10709,7 | 11008,1 | 10991,2 | 10659,0 | 10011,4 | 9018,9 | |

| 1,5 |

v4 |

км/ч | 12 | 19 | 26 | 33 | 40 | 47 | 54 | 61 |

|

Pк4 |

Н | 5884,3 | 6480,7 | 6874,8 | 7066,4 | 7055,5 | 6842,2 | 6426,5 | 5789,4 |

Продолжение таблицы 1.5.

| 1 |

v5 |

км/ч | 18 | 28 | 39 | 49 | 59 | 69 | 79 | 90 |

|

Pк5 |

Н | 4002,9 | 4408,7 | 4676,7 | 4807,0 | 4799,7 | 4654,6 | 4371,8 | 3938,4 |

|

v |

км/ч | 2,0 | 14,6 | 27,1 | 39,7 | 52,3 | 64,9 | 77,4 | 90,0 |

|

Pw |

Н | 0,7 | 35,4 | 122,8 | 262,9 | 455,6 | 701,1 | 999,2 | 1350,0 |

|

P |

Н | 2065,3 | 2078,5 | 2112,0 | 2165,5 | 2239,2 | 2333,1 | 2447,1 | 2581,2 |

|

P |

Н | 2065,9 | 2113,9 | 2234,7 | 2428,4 | 2694,9 | 3034,2 | 3446,3 | 3931,2 |

По данным таблицы 1.5 строим график силового баланса (рис. 1.4).

1.6 Построение динамической характеристики

Динамическая характеристика представляет собой зависимость динамического фактора D от скорости автомобиля:

![]() .

.

Динамический фактор определяется по формуле:

![]() ,

,

где Рк – полная

окружная сила,

Н; РW – сила

сопротивления

воздуха, Н;

![]() – свободная

сила тяги, Н;

Ra103250

Н – суммарная

нормальная

опорная реакция

всех колёс

автомобиля.

– свободная

сила тяги, Н;

Ra103250

Н – суммарная

нормальная

опорная реакция

всех колёс

автомобиля.

Расчёт значения

динамического

фактора ведём

для е62,8

рад/с, v1min2

км/ч. Определяем

по лучевой

диаграмме

скорость автомобиля,

затем по графику

силового баланса

находим значение

Рсв28397,2

Н, тогда

![]() .

.

При равномерном

движении D,

в этом случае

динамический

фактор определяет

дорожное

сопротивление,

которое может

преодолеть

транспортное

средство на

соответствующей

передаче при

определённой

скорости:

![]() ,

где i –

коэффициент,

сопротивления

подъёму (в расчётах

принимаем i0);

,

где i –

коэффициент,

сопротивления

подъёму (в расчётах

принимаем i0);

– коэффициент

сопротивления

качению.

– коэффициент

сопротивления

качению.

Расчёт коэффициента сопротивления качения f при v12 км/ч:

.

.

Расчетные значения f заносим в таблицу 1.6.

Таблица 1.6.

Результаты расчета динамического фактора

| iк | Параметр | Ед. изм | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| | рад/с | 68 | 106 | 144 | 182 | 220 | 258 | 296 | 335 | |

| 7,44 |

v1 |

км/ч | 2 | 4 | 5 | 7 | 8 | 9 | 11 | 12 |

|

D1 |

- | 0,288 | 0,318 | 0,337 | 0,346 | 0,346 | 0,335 | 0,315 | 0,284 | |

| 4,1 |

v2 |

км/ч | 4 | 7 | 9 | 12 | 14 | 17 | 19 | 22 |

|

D2 |

- | 0,159 | 0,175 | 0,186 | 0,191 | 0,191 | 0,185 | 0,174 | 0,156 | |

| 2,29 |

v3 |

км/ч | 8 | 12 | 17 | 21 | 26 | 30 | 35 | 39 |

|

D3 |

- | 0,089 | 0,098 | 0,103 | 0,106 | 0,105 | 0,102 | 0,095 | 0,085 | |

| 1,47 |

v4 |

км/ч | 12 | 19 | 26 | 33 | 40 | 47 | 54 | 61 |

|

D4 |

- | 0,057 | 0,062 | 0,065 | 0,067 | 0,066 | 0,063 | 0,058 | 0,050 | |

| 1 |

v5 |

км/ч | 18 | 28 | 39 | 49 | 59 | 69 | 79 | 90 |

|

D5 |

- | 0,038 | 0,041 | 0,043 | 0,043 | 0,041 | 0,037 | 0,032 | 0,025 |

Таблица 1.7.

Результаты расчета коэффициента сопротивления качения

|

v, км/ч |

2 | 12 | 24 | 36 | 48 | 60 | 72 | 84 | 90 |

| f | 0,02 | 0,0201 | 0,0204 | 0,0208 | 0,0214 | 0,0222 | 0,0232 | 0,0244 | 0,025 |

По данным табл. 1.7 строим график ff(v) (рис. 1.5), где пересечение кривой ff(v) с кривой D=f(v) даст максимальную скорость автомобиля.

1.7 Определение ускорения автомобиля

Величину ускорения на каждой передаче можно определить по формуле:

![]() м/с2,

м/с2,

где величину

(D-)

можно определить

графически

по динамической

характеристике:

![]() ;

g – ускорение

свободного

падения, м/с2;

– коэффициент

учёта вращающихся

масс, его величину

определяют

по эмпирическоё

формуле:

;

g – ускорение

свободного

падения, м/с2;

– коэффициент

учёта вращающихся

масс, его величину

определяют

по эмпирическоё

формуле:

![]() .

.

Расчёт на первой передаче (iк17,44):

![]() .

.

Расчётные значения на различных передачах заносим в табл. 1.8.

Расчёт ускорения

автомобиля

на первой передаче

при е68

рад/с. Находим

значение (D-f)

по графику

динамической

характеристики

при скорости

v, соответствующей

е68

рад/с:

![]() .

.

![]() м/с2.

м/с2.

Расчётные значения j заносим в табл. 1.8.

Таблица 1.8.

Результаты расчета ускорения

| iк | | Параметр | Ед. изм. | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| | рад/с | 68 | 106 | 144 | 182 | 220 | 258 | 296 | 335 | ||

| 7,44 | 3,254 |

v1 |

км/ч | 2 | 4 | 5 | 7 | 8 | 9 | 11 | 12 |

|

j1 |

м/с2 |

0,808 | 0,896 | 0,954 | 0,983 | 0,981 | 0,949 | 0,888 | 0,793 | ||

| 4,1 | 1,712 |

v2 |

км/ч | 4 | 7 | 9 | 12 | 14 | 17 | 19 | 22 |

|

j2 |

м/с2 |

0,795 | 0,887 | 0,948 | 0,977 | 0,976 | 0,942 | 0,878 | 0,779 | ||

| 2,29 | 1,250 |

v3 |

км/ч | 8 | 12 | 17 | 21 | 26 | 30 | 35 | 39 |

|

j3 |

м/с2 |

0,538 | 0,607 | 0,652 | 0,671 | 0,666 | 0,637 | 0,582 | 0,501 | ||

| 1,47 | 1,126 |

v4 |

км/ч | 12 | 19 | 26 | 33 | 40 | 47 | 54 | 61 |

|

j4 |

м/с2 |

0,319 | 0,365 | 0,392 | 0,400 | 0,389 | 0,359 | 0,311 | 0,241 | ||

| 1 | 1,080 |

v5 |

км/ч | 18 | 28 | 39 | 49 | 59 | 69 | 79 | 90 |

|

j5 |

м/с2 |

0,164 | 0,190 | 0,199 | 0,193 | 0,170 | 0,131 | 0,075 | 0,001 |

По значениям

табл. 1.8 строим

графики ускорения

![]() (рис. 1.6).

(рис. 1.6).

1.8 Построение графиков обратного ускорения

Время и путь

разгона следует

определять

графоаналитическим

методом. Для

определения

времени разгона

строиться

график величин,

обратных ускорению.

Поскольку

величина, обратная

ускорению, при

скорости, близкой

к максимальной

имеет большое

значение, построение

следует ограничить

скоростью

![]() км/ч.

км/ч.

По данным табл. 1.7 считаем значения обратных ускорений 1/j, с2/м и заносим их в табл. 1.9.

Таблица 1.9.

Результаты расчета обратных ускорений

|

iк |

| Параметр | Ед. изм. | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 7,4 | 3,254 |

v1 |

км/ч | 2 | 4 | 5 | 7 | 8 | 9 | 11 | 12 |

|

1/j1 |

с2/м |

1,237 | 1,116 | 1,048 | 1,018 | 1,019 | 1,053 | 1,126 | 1,260 | ||

| 4,1 | 1,712 |

v2 |

км/ч | 4 | 7 | 9 | 12 | 14 | 17 | 19 | 22 |

|

1/j2 |

с2/м |

1,258 | 1,127 | 1,055 | 1,023 | 1,025 | 1,061 | 1,139 | 1,284 | ||

| 2,3 | 1,250 |

v3 |

км/ч | 8 | 12 | 17 | 21 | 26 | 30 | 35 | 39 |

|

1/j3 |

с2/м |

1,858 | 1,647 | 1,535 | 1,490 | 1,501 | 1,571 | 1,717 | 1,995 | ||

| 1,5 | 1,126 |

v4 |

км/ч | 12 | 19 | 26 | 33 | 40 | 47 | 54 | 61 |

|

1/j4 |

с2/м |

3,137 | 2,741 | 2,552 | 2,500 | 2,569 | 2,782 | 3,217 | 4,146 | ||

| 1 | 1,080 |

v5 |

км/ч | 18 | 28 | 39 | 49 | 59 | 69 | 71 | 72 |

|

1/j5 |

с2/м |

6,114 | 5,275 | 5,018 | 5,190 | 5,891 | 7,661 | 12,2 | 13,333 |

По данным табл. 1.8. аналогично ускорению строится график обратного ускорения (рис. 1.7).

1.9 Определение времени и пути разгона автомобиля

Для определения времени разгона график обратных ускорений разбивается на ряд интервалов скоростей, в каждом из которых определяется площадь, заключённая между кривой величин, обратных ускорению и осью абсцисс, эта площадь Fi времени движения.

Время движения в каждом интервале определяется по формуле:

![]() с,

с,

где i – порядковый номер интервала; Fi – площадь, заключённая между кривой и осью абсцисс, мм2; а20 мм в с2/м – масштабный коэффициент, показывающий количество мм на графике 1/j в с2/м; b6 мм в м/с – масштабный коэффициент скорости, показывающий количество мм на графике скорости в 1 м/с.

При расчёте условно считается, что разгон на каждой передаче определяется при максимальной частоте вращения коленвала двигателя. Время переключения передач для карбюраторного двигателя с коробкой передач, оснащённой синхронизаторами равно 11,5 с. Падение скорости за время переключения передач определяется по формуле:

![]() м/с,

м/с,

где tп11,5 с – время переключения передач; – коэффициент суммарного дорожного сопротивления (при малых скоростях 0,02); '1,04 – коэффициент, учёта вращающихся масс автомобиля, когда двигатель автомобиля отсоединён от колёс.

Падение скорости за время переключения передач очень мало:

![]() м/с,

поэтому оно

не учитывается.

м/с,

поэтому оно

не учитывается.

Время разгона на 15-ти метровом интервале:

![]() с.

с.

Расчётные значения времени разгона на различных интервалах заносим в табл. 1.10.1, а на графике t=f(v) время разгона откладывается нарастающим итогом.

Таблица 1.9.1.

Результаты расчета времени разгона

| Интервал | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |

|

Fi |

мм2 |

125 | 113 | 104 | 120 | 104 | 111 | 130 | 281 | 348 | 410 | 910 | 705 | 1000 | 1200 | 17778 |

| t | с | 1,04 | 0,94 | 0,87 | 1 | 0,87 | 0,93 | 1,08 | 2,34 | 2,9 | 3,42 | 7,58 | 5,88 | 8,33 | 10 | 14,6 |

Для определения пути разгона график времени разгона разбиваем на интервалы и подсчитываем площади, заключённые между кривой и осью ординат.

Путь разгона на каждом интервале определяем по формуле:

![]() м,

м,

где Si – путь разгона на i-том интервале скоростей, м; Fi – площадь между кривой t=f(v) и осью ординат, мм2; с – масштабный коэффициент времени, показывающий количество мм на графике t=f(v) в 1 с, с=3,33 мм в 1 с.

Расчёт пути разгона на первом интервале:

![]() м.

м.

Значения Si заносим в табл. 1.10.2. Найденный в каждом интервале путь разгона последовательно суммируем и строим график S=f(v) (рис. 1.8).

Таблица 1.9.2.

Результаты расчета пути разгона

| Интервал | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

|

Fi |

мм2 |

30 | 88 | 125 | 185 | 405 | 552 | 910 | 1350 | 1615 | 1805 | 4095 | 5750 |

|

Si |

м | 0,45 | 1,32 | 1,88 | 2,78 | 6,08 | 8,28 | 13,7 | 20,3 | 24,2 | 27,1 | 61,4 | 86,3 |

Все полученные графики при расчёте тягово-динамических параметров автомобиля ЗИЛ-130-76 представлены на первом листе.

2. Расчёт сцепления и анализ конструкции

2.1 Назначение сцепления. Требования к сцеплению

Сцепление предназначено для плавного трогания автомобиля с места, кратковременного разъединения двигателя и трансмиссии при переключении передач и предотвращению воздействия на трансмиссию больших динамических нагрузок, возникающих на переходных режимах и при движении по дорогам с плохим покрытием. При конструировании фрикционных сцеплений помимо основных требований (минимальная собственная масса, простота конструкции, высокая надёжность и т.п.) необходимо обеспечить следующее:

надёжную передачу крутящего момента от двигателя к трансмиссии при любых условиях эксплуатации;

плавное трогание автомобиля с места и полное включение сцепления;

полное отсоединение двигателя от трансмиссии с гарантированным зазором между поверхностями трения;

минимальный момент инерции ведомых элементов сцепления для более лёгкого переключения передач и снижения износа поверхности трения в синхронизаторе;

необходимый отвод теплоты от поверхности трения;

предохранение трансмиссии от динамических перегрузок.

2.2 Классификация сцеплений

1). По способу передачи крутящего момента сцепление бывает: фрикционное, гидравлическое, электромагнитное.

2). По способу управления различают сцепление с принудительным управлением, с усилителем и без усилителя, а также с автоматическим управлением.

3). По способу создания давления на нажимной диск сцепления делят на пружинные, полуцентробежные и центробежные.

4). По форме поверхностей трения различают дисковые, конусные и барабанные сцепления.

5). По числу ведомых дисков сцепления бывают одно-, двух- и многодисковые.

2.3 Анализ использования различных видов конструкций

На современных автомобилях обычно устанавливают одно- или двухдисковые фрикционные сцепления с принудительным управлением. Такие конструкции позволяют обеспечить основные требования, предъявляемые к сцеплениям.

Однодисковые сцепления просты в изготовлении и обслуживании, обеспечивают хороший отвод теплоты от пар трения, имеют небольшую массу и высокую износостойкость.

Двухдисковые сцепления вызывают необходимость использования повышенного усилия выключения, имеют большие габариты, значительный момент инерции ведомых деталей и увеличенный ход выключения.

На многих современных автомобилях и автобусах устанавливают автоматические сцепления для обеспечения плавного трогания с места и переключения передач автоматически.

2.4 Выбор конструктивной схемы

Исходя из известной грузоподъёмности автомобиля, его максимальной скорости и передаваемого крутящего момента получаем, что для автомобиля ЗИЛ-130-76 подходит такой вариант: однодисковое фрикционное сцепление в сухом картере с цилиндрическими нажимными пружинами, с механическим приводом.

2.5 Материалы, применяемые для изготовления основных деталей сцепления

Рабочие пружины изготавливаются из стали Сталь 65Г.

Ведущий диск изготавливают из серого чугуна СЧ 28-48, СЧ 32-52, обладающего хорошими противозадирными и фрикционными свойствами при работе в сочетании с фрикционными накладками.

Ведомый диск изготавливают из стали, обладающей повышенной упругостью.

Ступица ведомого диска изготавливают из стали марок Сталь 40 и Сталь 40Х.

Фрикционные накладки ранее изготавливались из асбеста, металлических наполнителей и связующего вещества (синтетические смолы, каучук), теперь из-за токсичности асбест заменён другими веществами.

Рычаг выключения сцепления, их оси и опорные вилки изготавливаются из мало- или среднеуглеродистой стали и подвергают цианированию до твёрдости HRC 56-60.

Кожух сцепления изготавливают из стали Сталь 10.

2.6 Расчёт сцепления

Выбираем наружный диаметр ведомого диска из условия, что Мдmax402 Нм и максимальной частоты вращения коленвала двигателя max335,1 рад/с:

Dн342 мм – наружный диаметр накладки,

dв186 мм – внутренний диаметр накладки,

5 мм – толщина фрикционной накладки,

i2 – число пар поверхностей трения.

2.6.1 Оценка износостойкости сцепления

Степень нагружения и износостойкость накладок сцепления принято оценивать двумя основными параметрами:

удельным давлением на фрикционные поверхности

удельной работой буксования сцепления;

Расчёт удельного давления на фрикционные поверхности:

![]() ,

Н/м2, где pпр

– сила нормального

сжатия дисков,

Н; F – площадь

рабочей поверхности

одной фрикционной

накладки,

,

Н/м2, где pпр

– сила нормального

сжатия дисков,

Н; F – площадь

рабочей поверхности

одной фрикционной

накладки,

![]() м2;

[p0]0,20,25

МПа – допускаемое

давление,

обеспечивающее

потребный

ресурс работы

накладок.

м2;

[p0]0,20,25

МПа – допускаемое

давление,

обеспечивающее

потребный

ресурс работы

накладок.

Определение силы нормального сжатия:

Н,

Н,

где Мдmax

– максимальный

момент двигателя,

Нм; 2,25

– коэффициент

запаса сцепления;

0,27 –

коэффициент

трения; Rср

– средний радиус

фрикционной

накладки,

![]() м,

т.о.

м,

т.о.

![]() кН,

а

кН,

а

![]()

![]() МПа

– потребный

ресурс накладок

обеспечен.

МПа

– потребный

ресурс накладок

обеспечен.

Расчёт удельной работы буксования сцепления:

,

,

где Lуд – удельная работа буксования; L – работа буксования при трогании автомобиля с места, Дж; Fсум – суммарная площадь рабочих поверхностей накладок, м2;

Дж,

Дж,

где Jа –

момент инерции

автомобиля,

приведённый

к входному валу

коробки передач,

Нм,

Нм,

где mа10525 кг – полная масса автомобиля; mп0 кг – полная масса прицепа; iк и i0 –передаточные числа соответственно коробки передач и главной передачи (iк4,10, i06,32); 1,05 – коэффициент учёта вращающихся масс.

![]() Нм2;

Нм2;

– расчётная

угловая частота

вращения коленвала

двигателя,

рад/с: для автомобиля

с карбюраторным

двигателем:

![]() рад/с, где М182

рад/с – угловая

частота вращения

коленвала

двигателя при

максимальном

крутящем моменте;

b – коэффициент,

равный 1,23 для

автомобилей

с карбюраторными

двигателями;

Мт – момент

сопротивления

движению при

трогании с

места,

рад/с, где М182

рад/с – угловая

частота вращения

коленвала

двигателя при

максимальном

крутящем моменте;

b – коэффициент,

равный 1,23 для

автомобилей

с карбюраторными

двигателями;

Мт – момент

сопротивления

движению при

трогании с

места,

![]() Нм,

Нм,

где 0,016 – коэффициент сопротивления качению (на горизонтальной дороге с асфальтовом покрытии); т0,82 – к.п.д. трансмиссии.

![]() Нм.

Нм.

МДж.

МДж.

![]() МДж/м2

МДж/м2

Lуд2,5985 МДж/м2уд]4 МДж/м2, следовательно потребный ресурс накладок обеспечен.

2.6.2 Оценка теплонапряжённости сцепления

Нагрев деталей сцепления за одно включение определяем по формуле:

![]() С,

С,

где 0,5 – доля теплоты, расходуемая на нагрев детали; с482 Дж/(кгК) – теплоёмкость детали; mд16 кг – масса детали; [t]1015 С.

![]() ,

т.о.

,

т.о.

Потребная теплонапряженность обеспечена.

2.7 Расчёт деталей сцепления на прочность

2.7.1 Расчёт нажимных пружин сцепления

Определение усилия, развиваемого одной пружиной:

![]() Н,

Н,

где Z18 – число пружин.

![]() Н.

Н.

Принимаем, что

отношение

диаметров

![]() ,

тогда потребный

диаметр проволоки

для пружин

сцепления

определим по

формуле:

,

тогда потребный

диаметр проволоки

для пружин

сцепления

определим по

формуле:

,

,

где y – коэффициент концентраций напряжений, при m6 y1,25; [пр]700900 МПа – допускаемое напряжение кручения.

мм.

мм.

Принимаем значение d4,5 мм.

Определяем

диаметр витка

пружины по

известным d

и m:

![]() мм.

мм.

Число рабочих витков пружины:

![]()

![]() ,

,

где G9104

МПа – модуль

упругости при

кручении; с –

жёсткость

пружины,

![]() ,

,

где

![]() Н

– приращение

сил сопротивления

пружины выключения

сцепления;

Н

– приращение

сил сопротивления

пружины выключения

сцепления;

![]() – приращение

сжатия пружины

при выключении

сцепления,

– приращение

сжатия пружины

при выключении

сцепления,

где i – число пар трения; 1,01,5 мм – осевая деформация ведомого диска, тогда

![]() мм.

мм.

![]() Н/мм90

Н/мм.

Н/мм90

Н/мм.

![]() .

.

2.7.2 Расчёт пружин демпфера сцепления

Для расчёта пружин демпфера сцепления принимаем:

z8 – число пружин;

d4 мм – диаметр проволоки;

Dср16 мм – средний диаметр витка;

nп5 – полное число витков;

С300 Н/мм – жёсткость пружины;

Мтр100200 Нм – момент трения фрикционных элементов демпфера.

Момент предварительной затяжки пружин:

![]() Нм

Нм

Максимальное напряжение пружины демпфера определяется по формуле:

![]() ,

,

где n – число

ведомых дисков

сцепления, т.о.

![]() Нм.

Нм.

Усилие, сжимающее одну пружину демпфера:

![]() ,

,

где R0,08 м – радиус приложения усилия к пружине; z – число пружин.

![]() Н.

Н.

Принимая во внимание большую жёсткость пружин демпфера, напряжение вычисляем по формуле, учитывающей форму сечения, кривизну витка и влияние поперечной силы:

![]() ,

МПа

,

МПа

где К – коэффициент, учитывающий форму сечения, кривизну витка и влияние поперечной силы на прочность; []=700900 МПа.

![]() ,

,

где

![]() ,

тогда

,

тогда

![]() ,

а

,

а

![]() МПа, т.о.

МПа, т.о.

![]() – условие прочности

выполняется.

– условие прочности

выполняется.

2.7.3 Расчёт ступицы ведомого диска

Напряжение смятия шлицов ступицы определяется по формуле:

![]() ,

МПа

,

МПа

где

,

а

,

а

![]() dн40

мм – наружный

диаметр шлицов;

dв30

мм – внутренний

диаметр шлицов;

dн40

мм – наружный

диаметр шлицов;

dв30

мм – внутренний

диаметр шлицов;

![]() ;

l60

мм длина шлицов;

z10

число шлицов;

0,75 –

коэффициент

точности прилегания

шлицов; [см]1530

МПа – допустимое

напряжение

смятия.

;

l60

мм длина шлицов;

z10

число шлицов;

0,75 –

коэффициент

точности прилегания

шлицов; [см]1530

МПа – допустимое

напряжение

смятия.

![]() мм,

мм,

![]() мм2,

мм2,

![]() Н,

тогда

Н,

тогда

![]() МПа,

МПа,

т.о. 22,97 МПа

![]() – условие

выполняется.

– условие

выполняется.

Напряжение среза шлицов ступицы определяется по формуле:

![]() ,

,

где b8 мм – ширина шлицов; [срmax]515 МПа – допустимое напряжение среза.

![]() МПа,

МПа,

т.о. 14,36 МПа

![]() – условие

выполняется.

– условие

выполняется.

Материал ступицы – Сталь 35, 40Х.

Материал ведомого диска – Сталь 50, 65Г.

2.7.4 Расчет вала сцепления

Вал сцепления рассчитывается на скручивание по диаметру впадин шлицевой части. Задав допустимое напряжение кручения [max]70 МПа, находим:

м.

м.

Проверку шлицов на смятие проводим по формуле:

,

МПа

,

МПа

где

![]() – средний радиус

приложения

окружной силы,

м; h, l –

высота и длина

шлицов ступицы

ведомого диска,

см.

– средний радиус

приложения

окружной силы,

м; h, l –

высота и длина

шлицов ступицы

ведомого диска,

см.

![]() МПа.

МПа.

Проверку шлицов на срез проводим по формуле:

,

МПа

,

МПа

где b8 мм – ширина шлицов ступицы ведомого диска, см.

![]() МПа.

МПа.

[см]1530 МПа, [tсрmax]=5ё15 МПа

![]() ,

,

![]() – условие прочности

выполняется.

– условие прочности

выполняется.

2.8 Привод сцепления

Усилие на педали выключения вычисляем с учётом увеличения силы нажимных пружин при включении на 20%:

,

,

где Рпр12125 Н – сила давления пружины; u – общее передаточное число привода; т0,8 – кпд привода.

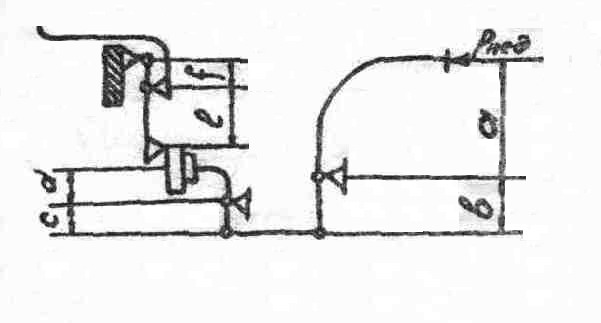

![]() ,

,

где u1 и u2 - передаточное число соответственно педального привода и механизма выключения сцепления. Для механического привода:

![]()

![]()

![]() ,

,

где а400;

b85;

с110;

d60;

l88;

f17,

откуда

![]() ;

;

![]() ;

;

![]() ,

тогда

,

тогда

![]() Н.

Н.

На проектируемом автомобиле сила давления на педаль не должна превышать 200 Н. Следовательно, необходимо предусмотреть установку в приводе сцепления усилителя. Свободный ход педали должен составлять 3550 мм, а полный ход – не менее 180 мм.

Рис. 2.1. Механический привод сцепления.

2.9 ТО сцепления в процессе эксплуатации

Применение механического привода выключения сцепления и подшипника выключения сцепления с постоянным запасом смазочного материала, закладываемого при производстве на заводе-изготовителе, позволило существенно снизить трудоёмкость при обслуживании сцепления и его привода в процессе эксплуатации.

Уход за сцеплением и его приводом заключается в периодической проверке технического состояния, очистке механизмов от грязи, регулировке свободного хода педали, своевременной подтяжке всех резьбовых соединений, смазке вилки выключения сцепления и вала педали сцепления в соответствии с картой смазки, а также в устранении отдельных неисправностей, возникающих во время эксплуатации.

Нужно тщательно следить за степенью затяжки болтов крепления картера сцепления к блоку цилиндров двигателя. Момент затяжки должен быть в пределах 810 кгсм. Болты затягиваются равномерно, последовательно, крест-накрест.

Основными деталями сцепления, требующими замены или ремонта в процессе эксплуатации, являются подшипник выключения сцепления, накладки и сам ведомый диск, а также нажимной диск и рычаги выключения сцепления.

Список используемой литературы

Автомобиль (учебник водителя третьего класса). Калисский В. С., Манзон А. И. и др.- М.: Транспорт, 1970.- 384с.

Автотранспортные средства: Методические указания к выполнению курсового проекта.- Вологда: ВПИ, 1986, 36с.

Баринов А. А. Элементы расчёта агрегатов автомобиля: Учебное пособие. – Вологда: ВоПИ, 1994. – 132 с.

Краткий автомобильный справочник.-10-е изд., перебран. и доп. – М.: Транспорт, 1984.-220с., ил., табл.

Осепчугов В. В., Фрумкин А. К. Автомобиль: Анализ конструкции, элементы расчёта: Учебник для студентов вузов по специальности «Автомобили и автомобильное хозяйство». – М.: Машиностроения, 1989. – 304с.: ил.

Теория эксплуатационных свойств АТС. Тягово-скоростные свойства. Методические указания к практическим занятиям для студентов специальности 150200.- Вологда: ВоГТУ.- 2000.- 46 с.

ОГЛАВЛЕНИЕ

СПЕЦИФИКАЦИЯ ----------------------------------------------------------------------------------29

| Формат | Зона | Поз. | Обозначение | Наименование | Кол. | Приме- чание | |||||||||||||||

| Документация | |||||||||||||||||||||

| КП 1502.865.00.00 СБ | Сборочный чертёж | 1 | |||||||||||||||||||

| КП 1502.865.00.00 РПЗ | Пояснительная записка | 1 | |||||||||||||||||||

| Сборочные единицы | |||||||||||||||||||||

| 1 | Ведомый диск | 1 | |||||||||||||||||||

| 2 | Картер сцепления | 1 | |||||||||||||||||||

| 3 | Нажимной диск | 1 | |||||||||||||||||||

| 4 | Маховик | 1 | |||||||||||||||||||

| 5 | Рычаг в сборе | 8 | |||||||||||||||||||

| 6 | Вал | 1 | |||||||||||||||||||

| 7 | Крышка картера | 1 | |||||||||||||||||||

| Вилка выключения | |||||||||||||||||||||

| 8 | сцепления | 1 | |||||||||||||||||||

| Детали | |||||||||||||||||||||

| 9 | Фрикционная накладка | 2 | |||||||||||||||||||

| 10 | Крышка | 1 | |||||||||||||||||||

| 11 | Зубчатый венец | 1 | |||||||||||||||||||

| 12 | Вал первичный | 1 | |||||||||||||||||||

| 13 | Палец | 4 | |||||||||||||||||||

| 14 | Пружина демпфера | 8 | |||||||||||||||||||

| 15 | Пружина нажимная | 16 | |||||||||||||||||||

| 16 | Подшипник муфты | 1 | |||||||||||||||||||

| 17 | Оттяжная пружина муфты | 1 | |||||||||||||||||||

| КП 1502.865.00.000. СП | |||||||||||||||||||||

| Изм | Лит | № докумен. | Подп. | Дата | |||||||||||||||||

| Разраб. | Кузнецов С.А. | 3.04. | Сцепление автомобиля ЗИЛ-130-76 | Лит. | Лист | Листов | |||||||||||||||

| Пров. | Баринов А.А. | У | 1 | 2 | |||||||||||||||||

| ВоГТУ группа МАХ-41 | |||||||||||||||||||||

| Н.контр. | |||||||||||||||||||||

| Утв. | |||||||||||||||||||||

| Формат | Зона | Поз. | Обозначение | Наименование | Кол. | Приме- чание | |||||||||||||||

| Стандартные изделия | |||||||||||||||||||||

| Болт ГОСТ 7798-70 | |||||||||||||||||||||

| 18 | М8*20.58 | 8 | |||||||||||||||||||

| 19 | М8*30.58 | 16 | |||||||||||||||||||

| 20 | М10*30.58 | 16 | |||||||||||||||||||

| 21 | Гайка 16 ГОСТ 5918-73 | 4 | |||||||||||||||||||

| Шайба ГОСТ 6402-70 | |||||||||||||||||||||

| 22 | 8.65Г.029 | 24 | |||||||||||||||||||

| 23 | 10.65Г.029 | 16 | |||||||||||||||||||

| Подшипник 205 | |||||||||||||||||||||

| 24 | ГОСТ 8338-75 | 1 | |||||||||||||||||||

| КП 1502.865.00.000. СП | Лист | ||||||||||||||||||||

| 2 | |||||||||||||||||||||

| Изм | Лит | № докумен. | Подп. | Дата | |||||||||||||||||

Министерство образования РФ

Вологодский государственный

технический университет

Факультет: ПМ

Кафедра: А и АХ

Дисциплина: К и РА

Расчётно-пояснительная записка

к курсовому проекту

Тема проекта: сцепление автомобиля ЗИЛ-130-76

(2,25)

Руководитель: профессор, к. т. н.

Баринов А.А.

Разработчик: студент гр. МАХ-41

Кузнецов С.А.

г. Вологда,

2002 г.