Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по логистике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Реферат: Разработка технологического процесса ТР топливной аппаратуры автобуса ПАЗ-3205

Реферат: Разработка технологического процесса ТР топливной аппаратуры автобуса ПАЗ-3205

Министерство образования РФ

Вологодский государственный технический университет

Факультет: ФПМ

Кафедра: А и АХ

Дисциплина: ТЭА

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

Тема: Разработка технологического процесса

ТР топливной аппаратуры автобуса ПАЗ-3205

Выполнил: Баранов Д. В.

Группа: МАХ - 41

Принял: Пикалев О. Н.

г. Вологда

2001 г.

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ №37

по дисциплине "Техническая эксплуатация автомобилей".

1. Исследовать фактические сроки и состав работ ТР топливной аппаратуры автобуса ПАЗ-3205, составить их математическое описание.

2. Разработать технологический процесс ТР карбюратора двигателя автобуса ПАЗ-3205.

СОДЕРЖАНИЕ

1. ХАРАКТЕРИСТИКА ТОПЛИВНОЙ СИСТЕМЫ ДВИГАТЕЛЯ автобуса ПАЗ-3205 5

3.5 Техническое нормирование трудоемкости работ на замену карбюратора и его текущий ремонт---- 15

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ------------------------------------------------------- 19

ПРИЛОЖЕНИЯ ------------------------------------------------------------------------------------ 23

ВВЕДЕНИЕ

Курсовой проект по технической эксплуатации автомобилей ставит своей целью:

· закрепление и расширение теоретических и практических знаний по организации и технологии ТО и ТР автомобилей;

· развитие у студентов навыков самостоятельной работы со специальной нормативной и научно-технической литературой при разработке технологических процессов ТО, ремонта и оценке надежности автомобилей в условиях АТП;

Темой данного курсового проекта является исследование фактических сроков и состав ТР топливной аппаратуры двигателя автобуса ПАЗ-3205, составление их математического описания, разработка технологического процесса ТР карбюратора двигателя автобуса ПАЗ-3205.

1. ХАРАКТЕРИСТИКА ТОПЛИВНОЙ СИСТЕМЫ ДВИГАТЕЛЯ автобуса ПАЗ-3205Топливная система карбюраторного двигателя ЗМЗ-53 автобуса ПАЗ-3205 включает:

- топливный бак – емкостью 90 л;

- фильтр-отстойник – отделяет от топлива воду и крупные механические примеси, имеет пластинчатый фильтрующий элемент;

- топливный насос – мембранного типа, с приводом от распределительного вала, имеет три впускных и три выпускных клапана;

- фильтр тонкой очистки – со сменным керамическим фильтрующим элементом;

- топливопроводы – медные, латунные или стальные трубки;

- карбюратор К-126Б – двухкамерный, с падающим потоком и сбалансированной поплавковой камерой, камеры работают параллельно, но независимо;

- ограничитель максимальной частоты вращения коленчатого вала двигателя – пневмоинерционный.

2. СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ ФАКТИЧЕСКИХ СРОКОВ И СОСТАВА РАБОТ ПО ТР ТОПЛИВНОЙ АППАРАТУРЫТехническое состояние механизмов и узлов системы питания двигателя существенно влияет на его мощность и экономичность. Распространенными неисправностями системы питания являются:

- топливный бак – трещины на баке, негерметичности из-за коррозии;

- топливопроводы – поломка, трещины на них, негерметичности в местах присоединения топливопроводов к топливным фильтрам, топливному насосу, карбюратору, засорение топливопроводов;

- топливные фильтры – их засорение;

- топливный насос – поломка пружины мембраны, трещины на мембране, нарушение оптимальных регулировок насоса, засорение сетчатого фильтра, износ сопряжения клапан (впускной или выпускной) – седло, поломка пружин клапанов и возвратной пружины коромысла;

- карбюратор – засорение жиклеров, топливных и воздушных каналов, износ сопряжения игольчатый клапан – седло, разгерметизация поплавка, нарушение оптимальных регулировок уровня топлива в поплавковой камере, засорение фильтра, потеря упругости или поломка пружин в системах карбюратора, поломка электромагнитного клапана холостого хода, трещины на мембране пневмоинерционного ограничителя, нарушение оптимальных регулировок холостого хода.

В устранении этих неисправностей большую часть занимает объем работ по карбюратору, т.к. его детали имеют высокие требования к точности изготовления и малые проходные отверстия, что приводит к частым ремонтам. К тому же ремонт карбюратора связан с достаточно сложными регулировками и разборочно-сборочными работами из-за сложности конструкции.

При решении задач текущего ремонта топливной аппаратуры важно знать не только неисправности, но и вероятности их появления, возможных комбинаций неисправностей с целью определения наиболее вероятных составов работ.

2.1 Исходные данные

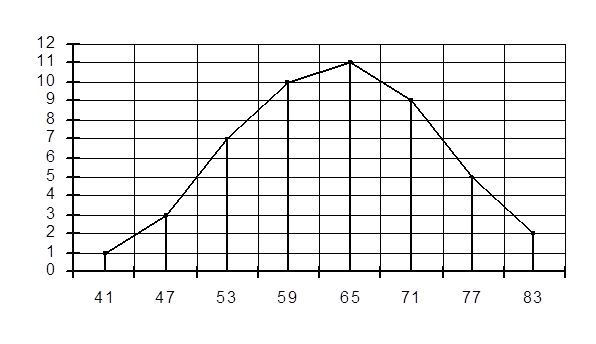

Имеем следующие экспериментальные результаты распределения долей работ на ТР топливной аппаратуры (по отношению к общему объему работ по всему автомобилю) см. рис. 2.1 и табл. 2.1.

Таблица 2.1

Доля работ на ТР топливной аппаратуры

в общей трудоемкости ТР автомобиля

| Границы интервалов, % | 38-44 | 44-50 | 50-56 | 56-62 | 62-68 | 68-74 | 74-80 | 80-86 |

| Середина интервала | 41 | 47 | 53 | 59 | 65 | 71 | 77 | 83 |

| Частота (кол.случаев) | 1 | 3 | 7 | 10 | 11 | 9 | 5 | 2 |

Суть исследований заключалась в том, что в 48 случаях определяли отношение фактического объема работ(трудоемкости) на текущий ремонт топливной аппаратуры к объему работ по автомобилю в целом. Каждый случай был отдельным в общем объеме статистики.

Доля работ на ТР топливной аппаратуры в общей

трудоемкости ТР автомобиля

доля работ, %

Рис. 2.1

2.2 Определение закона распределения доли работ на ТР топливной аппаратуры

Завершенные испытания используются в тех случаях, когда ресурс испытаний сравнительно невелик: обычно при этих испытаниях можно получить сравнительно большой объем статистики, что повышает точность результатов. Расчет производим с помощью ЭВМ, поэтому исходные данные необходимо записать в виде:

08 - число интервалов разбиения выборки,

0048 - объем выборки,

038044044044050050050050050050050056056056056056056056056056056062062062062062062062062062062062062068068068068068068068068068074074074074074080080 - статистическая информация,

/

//

Таблица 2.2

Результаты статистической обработки на ЭВМ

здесь должна быть распечатка с ЭВМ

Из табл. 2.2 видно, что среднее значение доли работ на ТР топливной аппаратуры составляет tср=57,6%, а среднеквадратичное отклонение s =10,1%. Таким образом, в 64% случаев, т.е. 31 из 48, результаты лежат в пределах 44-68%.

2.3 Исследование вероятности возникновения неисправностей и состава работ по сопутствующему текущему ремонту

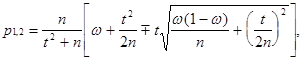

Для оценки математического ожидания возникновения неисправности служит доверительный интервал, показывающий наибольшую и наименьшую вероятность возникновения той или иной неисправности:

![]()

где p1, p2 - верхняя и нижняя границы интервала, определяемые по формуле:

где n = 100 - количество наблюдений (100 автомобилей),

t = 1,63 при доверительной вероятности g = 0,95 (95% результатов попадут в данный интервал),

w = m/n - опытная вероятность события (m - число благоприятных исходов события - возникновение неисправности).

В частном случае w =Р

1.Неисправность карбюратора:

w=80/100=0,8;

Р1=0,722;

Р2=0,857;

0,722 £ Р£ 0,857.

2.Неисправность топливного насоса:

w=60/100=0,6;

Р1=0,519;

Р2=0,676;

0,519£Р£0,676.

3.Засорение фильтра тонкой очистки:

w=30/100=0,3;

Р1=0,231;

Р2=0,379;

0,231£Р£0,379.

4.Неисправность топливопроводов:

w=5/100=0,05;

Р1=0,025;

Р2=0,099;

0,025£Р£0,099.

5.Неисправность топливозаборника или трещина в баке:

w=10/100=0,1;

Р1=0,056;

Р2=0,173;

0,056£Р£0,173.

Из приведенных расчетов видно, что наиболее вероятно возникновение необходимости текущего ремонта карбюратора и топливного насоса. Эти данные необходимо учитывать при разработке технологического процесса ТР, при расчете необходимости в запасных частях и т.д.

Для определения наиболее вероятного числа одновременно возникших неисправностей используют производящую функцию вида:

jn(z) = (p1z + q1)(p2z + q2)* ... *(pnz + qn),

где pi - вероятность появления i-го события (pi = mi/ni),

qi - вероятность непоявления i-го события (qi = 1- pi).

В нашем случае:

. p1 = 0,80, q1 = 1-0,80=0,20;

. p2 = 0,60, q2 = 1-0,60=0,40;

. p3 = 0,30, q3 = 1-0,30=0,70;

. p4 = 0,05, q4 = 1-0,05=0,95;

. p5 = 0,10, q5 = 1-0,10=0,90.

Производящая функция примет вид:

j8(z)=(0,8z+0,2)(0,6z+0,4)(0,3z+0,7)(0,05z+0,95)(0,1z+0,9)=0,00072z5+0.0225z4+0.1903z3+0.4469z2+0.29172z1+0.04788z0.

По производящей функции определяем:

1. Вероятность возникновения одновременно 5 неисправностей – 0,072%

2. Вероятность возникновения одновременно 4 неисправностей – 2,25%

3. Вероятность возникновения одновременно 3 неисправностей – 19,03%

4. Вероятность возникновения одновременно 2 неисправностей – 44,69%

5. Вероятность возникновения одновременно 1 неисправностей – 29,17%

6. Вероятность того, что неисправностей не будет вообще – 4,79%

Результаты расчетов производящей функции приведены в таблице 2.4, из которой видно, что наиболее вероятно возникновение двух неисправностей (44,69 %). С учетом расчета доверительных интервалов с большой вероятносттью можно утверждать, что это будут: неисправности в карбюраторе и в топливном насосе(см. табл. 2.4). Вообще же, наиболее вероятно возникновение одновременно 2-х(44,96%), 1-й(29,17%), 3-х(19,03%) неисправностей, а также вероятность того, что неисправностей не будет(4,79).

Таблица 2.3

Доверительные интервалы вероятности возникновения неисправностей

| Неисправности | m | w | Р1 | Р | Р2 |

| Карбюратор | 80 | 0,8 | 0,722 | 0,8 | 0,857 |

| Топливный насос | 60 | 0,6 | 0,519 | 0,6 | 0,676 |

| Фильтр тонкой очистки | 30 | 0,3 | 0,231 | 0,3 | 0,379 |

| Топливопровод | 5 | 0,05 | 0,025 | 0,05 | 0,099 |

| Топливозаборника или трещина в баке | 10 | 0,1 | 0,056 | 0,1 | 0,173 |

Таблица 2.4

Вероятность одновременного возникновения неисправностей

| Количество одновременно возникших неисправностей | 5 | 4 | 3 | 2 | 1 | 0 |

| Вероятность возникновения, % | 0,072 | 2,25 | 19,03 | 44,69 | 29,17 | 4,79 |

Вывод: по приведенным результатам исследования состава неисправностей топливной аппаратуры можно сказать, что наиболее вероятными причинами выхода из строя топливной системы будут: неисправности в карбюраторе и неисправности в топливном насосе. Появление этих неисправностей можно прогнозировать в 44,69% случаев ремонта карбюратора или топливного насоса, что необходимо учитывать при создании технологического процесса по ТР карбюратора и топливного насоса.

3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТР КАРБЮРАТОРА ДВИГАТЕЛЯ ЗМЗ-53Поддержание автомобиля в исправном состоянии и надлежащем виде достигается техническим обслуживанием и ремонтом на основе рекомендаций планово-предупредительной системы обслуживания. Ремонт – в частности, текущий ремонт – в отличии от ТО не является плановым мероприятием, проводимых в профилактических целях, а выполняется по потребности, в случае возникновения неисправностей, при наличии которых дальнейшая эксплуатация невозможна или не выгодна.

Работы по регулировке карбюратора, замене и его текущий ремонт будут выполняться: на посту ТР, где будут производить регулировку, замену карбюратора, и участок ремонта топливной аппаратуры, где проведут ремонт карбюратора (рис. 3.1.). Причем на автомобиль, (в случае невозможности регулировки) будут устанавливать исправный карбюратор из оборотных запасов. Такая схема проведения ТР необходима, чтобы быстрее устранить неисправность (заменить неисправный карбюратор или отрегулировать его) и тем самым уменьшить простой автомобиля в ремонте, быстрее выпустить его на линию. Ремонт снятого карбюратора будет производится в свободное от заявок время с целью пополнения фондов оборотных запасов (для возможных (прогнозируемых) замен карбюратора в будущие периоды времени).

Функциональная схема проведения замены

и ТР карбюратора

Зона текущего ремонта

|

Рис. 3.1

3.1 Перечень работ на регулировку карбюратора, его замену и текущий ремонт

Работы по регулировке карбюратора:

1. регулировка холостого хода;

2. регулировка токсичности выхлопных газов;

Перечень работ на замену карбюратора:

1. снятие карбюратора;

2. установка карбюратора (включает работы по регулировке холостого хода и токсичности выхлопных газов).

Перечень работ ТР карбюратора не имеет строго определенной последовательности, т.к. могут возникать различные неисправности одновременно, т.е. их комбинации. Поэтому последовательность работ текущего ремонта (наиболее вероятного) будет иметь вид:

1. разборка карбюратора;

2. промывка и продувка всех жиклеров и каналов карбюратора;

3. снятие игольчатого клапана;

4. установка игольчатого клапана;

5. сборка карбюратора.

Замена карбюратора:

1. снятие карбюратора:

- открыть дверь моторного отсека;

- снять тросики привода воздушной и дроссельной заслонок;

- отсоединить тросики привода воздушной и дроссельной заслонок;

- отсоединить от карбюратора топливопроводы;

- отсоединить от карбюратора шланг вакуумного регулятора опережения зажигания;

- отсоединить шланги подогрева горючей смеси;

- открепить и снять карбюратор в сборе;

2. установка карбюратора:

- присоединить шланги подогрева горючей смеси;

- установить карбюратор вместе с прокладкой на впускной коллектор и закрепить;

- присоединить к карбюратору топливопроводы;

- присоединить к карбюратору шланг вакуумного регулятора опережения зажигания;

- присоединить тросики привода воздушной и дроссельной заслонок;

- установить воздушный фильтр;

- закрыть дверь моторного отсека.

-

Продувка карбюратора:

1. разборка карбюратора:

- снять крышку поплавковой камеры;

- отсоединить корпус поплавковой камеры от корпуса смесительной камеры;

- выкрутить все жиклеры и продуть их;

- удалить осадок на дне поплавковой камеры;

- продуть топливные и воздушные каналы во всех частях карбюратора;

- проверить работу всех систем карбюратора, при необходимости устранить неисправности.

2. Сборка карбюратора:

- поставить все жиклеры на свои места;

- закрутить все пробки;

- соединить корпус поплавковой камеры с корпусом смесительной камеры;

- установить крышку поплавковой камеры.

Замена игольчатого клапана:

- снять крышку поплавковой камеры;

- снять поплавок;

- достать иглу и выкрутить «седло» игольчатого клапана;

- закрутить новое «седло» и поставить новый игольчатый клапан;

- установить поплавок;

- проверить уровень топлива в поплавковой камере;

- присоединить крышку поплавковой камеры.

3.2 Используемые эксплуатационные материалы

1. Керосин. Карбюратор необходимо промыть от отложений из-за низкого качества бензина и недостаточно чистого воздуха идущего для образования горючей смеси. Для этой цели чаще всего используют керосин, т.к. он обладает хорошим растворяющим эффектом и быстро испаряется.

2. Бензин А-76.

Т.к. карбюратор смешивает воздух и бензин для образования горючей смеси, то для его проверки и регулировки необходим бензин. Двигатель ЗМЗ-53 работает на бензине марки А-76.

3.3 Определение производственной программы

При расчете производственной программы используем «Положение о ТО и Р подвижного состава автомобильного транспорта» и «Основные нормы технологического проектирования»(ОНТП).

Производственную программу по трудоемкости текущего ремонта рассчитываем на год.

Определяем удельную нормативную скорректированную трудоемкость:

tтр=tнтр*k1*k2*k3*k4*k5

Где tнтр=3,8 чел.-ч/1000км – нормативная трудоемкость для эталонных условий эксплуатации и базовой модели;

k1=1,2 – коэффициент корректирования, учитывающий категорию условий эксплуатации(III-категория);

k2 - коэффициент корректирования, учитывающий модификацию подвижного состава(базовая модель);

k3 - коэффициент корректирования, учитывающий природно климатические условия (умеренный климат);

k4 - коэффициент корректирования, учитывающий пробег с эксплуатации(в среднем 45% от ресурсного пробега);

k5 - коэффициент корректирования, учитывающий количество технологически совместимых групп подвижного состава(для 150 единиц и 1 технологически совместимой группы);

tтр=3,8*1,2*1,0*1,0*0,7*1,05=3,35 чел.-ч/1000км

Определяем годовой пробег автомобиля:

L=Дпсрабг*a*lcc

Где Дпсрабг=250 – число дней работы в году;

aт=0,89 - коэффициент технической готовности;

lсс = 250 км - среднесуточный пробег одного автомобиля;

L=250*0,89*250=55625(км).

Суммарный пробег всего парка автомобилей за год:

SLг=L*Аи

где Аи=150 – количество автомобилей в парке.

SLг=55625*150=8343750(км).

Объем работ текущего ремонта всего парка автомобилей за год:

ТТРг=SLг*tтр/1000,

где tтр=3,8 чел.-ч/1000км -определенная ранее удельная нормативная трудоемкость.

ТТРг=8343750*3,8/1000=31706,25(чел.-ч.).

По данным ОНТП-01-91, объем работ по приборам питания составляет около 2,9% от трудоемкости текущего ремонта в целом по автомобилю. Поэтому, зная годовой объем работ по всему парку автомобилей, можно определить трудоемкость текущего ремонта за год только по системе питания:

Tтаг=0,029*31706,25=919(чел.-ч).

Определим объем работ текущего ремонта карбюратора за год, который составляет в среднем 75% от общего объема работ по системе питания:

ТТН2=0,75*919=689 (чел.час)

Трудоемкость текущего ремонта карбюратора за сутки в среднем составит:

ТТ.Н.С.= ТТН2/ДТРраб ,

Где ДТРраб – число дней работы в году рабочих по ТР.

ТТ.Н.С.=689/250=2,8 (чел.час)

3.4 Подбор технологического оборудования

Как правило, оборудование, необходимое по технологическому процессу для проведения работ текущего ремонта, принимается в соответствии с технологической необходимостью выполняемых с его помощью работ, так как оно используется периодически и не имеет полной загрузки за рабочую смену. Варианты выбора оборудования представлены в таблице 3.1.

Таблица 3.1

Подбор технологического оборудования

| Наименование работ |

Варианты технологического оборудования |

Выбранный вариант | ||

Вариант 1 |

Вариант 2 | Вариант 3 | ||

| Продувка карбюратора |

1. Компрессор модели 1101-В5 |

2. Компрессор модели 155-2В5 |

3. Компрессор ГП-0,15/10 модели 1136-В2 |

Вариант 3 – компрессор воздушный поршневой гаражный ГП-0,15/10 модели 1136-В2 производства Бежецкого завода – позволяет создавать максимальное давление воздуха 10 кгс/см2, производительность 0,15 м3/мин, мощность электродвигателя 1,5 кВт. |

| Разборочно-сборочные работы | Комплект инструмента марки 2445 для регулировщика- карбюраторщика: специальные ключи, специальные отвертки, пять открытых двусторонних гаечных ключей размерами от 7х8 до 14х17 мм. | Содержит все необходимые инструменты. | ||

| Регулировка карбюратора | Стационарный пост К-262 | Содержит все необходимое для контроля и регулировки карбюратора. | ||

| Крепежные работы | Комплект инструмента марки 2445. | Содержит все необходимые инструменты, а также он необходим для разборочно-сборочных работ и регулировок карбюратора. | ||

.

3.5 Техническое нормирование трудоемкости работ на замену карбюратора и его текущий ремонт

Производственные процессы ТР представляют собой мелкосерийный или единичный тип производства. Им присущи такие основные черты, как широкая номенклатура работ, закрепленных за одним рабочим, нестабильная загрузка рабочего на протяжении смены, низкий уровень разделения и кооперации труда. Потребность в выполнении работ определенного наименования и их объем определяется в зависимости от технического состояния автомобиля, что приводит к нестабильной загрузке рабочего в течение смены.

При нормировании трудозатрат по ТР используют:

"Положение о ТО и ремонте подвижного состава автомобильного транспорта" "Типовыми нормами времени на ремонт ПС в условиях АТП".

Значительная вариация трудозатрат на выполнение одних и тех же работ при различном техническом состоянии автомобиля требует широкого использования укрупненных норм труда, установления средних затрат времени на операции или их комплексы.

Техническая норма времени на операцию рассчитывается по формуле:

tшт = tосн+tвсп+tдоп, чмин,

где tшт - штучное время на операцию,

tосн - основное время, в течение которого выполняется заданная работа (регламентируется Положением),

tвсп = (3 - 5%) tосн - вспомогательное время на производство подготтовительных воздействий на изделие,

tдоп = tобсл+tотд - дополнительное время, состоящее из:

tобсл = (3 - 4%) tосн - время на обслуживание оборудования и рабочего места,

tотд = (4 - 6%) tосн - время на отдых и личные нужды.

Оплата труда ремонтных рабочих производиться по штучно-калькуляционному времени:

tштк = tшт + tп-з/Nп, чмин,

где tп-з = (2 - 3%) Тсм - подготовительно-заключительное время на получение задания, ознакомление с технической документацией, получение и сдачу инструмента, сдачу работы и т.п. (Тсм = 8 ч. - продолжительность смены).

Nп - число изделий в одной последовательно обрабатываемой партии (количество ТР за смену).

Количество ТР за смену определяем по формуле:

Nп = hлТсмNр/tшт,

где hл = 0,9 – коэффициент, учитывающий использование рабочего времени, исходя из организации технологического процесса и снабжения постов (в нашем случае при отлаженном снабжении исправными карбюраторами из фонда запасов оборотного склада, нахождении оборотного склада в зоне текущего ремонта вблизи постов ТР (см. рис.3.1.) и разделении работ по замене и ТР карбюраторов коэффициент hл принят для наилучших условий организации труда);

Nр = 1 - количество ремонтных рабочих, осуществляющих замену и ТР карбюраторов;

tшт – суммарное штучное время всех операций (см. табл. 3.2.), чел.мин

Подставляя числовые данные получим :

Nп = 8*60*1*0,9/97 @ 4

Среднесуточная трудоемкость на замену карбюратора и его текущий ремонт (Тсс) определяет количество изделий, обрабатываемых за сутки:

Nп=Ттнс/tосн

где tосн- суммарное основное время всех операций, чел.мин.

Nп=2,8*60/85 @ 2

Nп=2 за сутки меньше Nп=4 за смену в два раза.

Таблица 3.2

Трудоемкость работ на замену и текущий ремонт карбюратора автобуса ПАЗ-3205

| № операции | Название операции |

tосн чмин |

tвсп. чмин |

tобсл. чмин |

tотд. чмин |

tшт. чмин |

число рабо-чих на посту |

tп-з. чмин |

tштк. чмин |

| 1 | Замена карбюратора | 30 | 1,5 | 1,2 | 1,3 | 34 | 1 | 10 | 99,5 |

| 2 | Продувка карбюратора | 40 | 2,0 | 2,0 | 2,0 | 46 | |||

| 3 | Замена игольчатого клапана | 15 | 0,45 | 0,65 | 0,9 | 17 | |||

| Всего: | 85 | 3,95 | 3,85 | 4,2 | 97 |

Число рабочих на посту Nр, подготовительно-заключительное время tп-з и штучно-калькуляционное время tштк определяем для комплекса операций 1-3.

Технологический процесс на замену карбюратора и его текущий ремонт автобуса ПАЗ-3205 оформляется на маршрутных картах по ГОСТ 3.1111-82 (см. Приложение 1), а одну из операций (замена игольчатого клапана) - на маршрутной карте по ГОСТ 3.1407-86 (см. Приложение 2) и составляем для нее карту эскизов по ГОСТ 3.1404-81 (см. Приложение 3).

ЗАКЛЮЧЕНИЕВ ходе выполнения курсового проекта по дисциплине "Техническая эксплуатация автомобилей" для автобуса ПАЗ-3205 разработали технологический процесс на замену и ТР карбюратора и детально одну из операций этого процесса.

Кроме того было произведено исследование относительного объема работ на ТР топливной аппаратуры в объеме работ по всему автомобилю с помощью ЭВМ и определены наиболее вероятные неисправности и состав работ ТР, проводимого по топливной аппаратуре двигателя ЗМЗ-53.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ1. Техническая эксплуатация автомобилей: Учебник для Вузов/ под ред. Г.В. Крамаренко. - М: Транспорт, 1983

2. Техническая эксплуатация автомобилей: Методические указания к курсовой работе/ сост. Дажин В.Г, Фомягин Л.Ф. - Вологда:ВоПИ, 1995, 41.

3. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Ч. 2. Автомобиль ГАЗ-53А. - М: Транспорт - 1978.

4. Александров Л.А. Техническое нормирование труда на автотранспорте. - М: Транспорт, 1976.

5. Гмурман В.Е. Руководство к решению задач по теории вероятности и математической статистике. - М: Высшая школа, 1979.

6. Афанасьев Л.Л., Маслов А.А., Колясинский Б. С. Гаражи и станции ТО автомобилей (Альбом чертежей).-3-е изд., перераб. и доп. – М.: Транспорт, 1980.

7. Селиванов С.С. Механизация процессов технического обслуживания и ремонта автомобилей. - М: Транспорт, 1984.