Рефераты по геополитике

Рефераты по государству и праву

Рефераты по гражданскому праву и процессу

Рефераты по делопроизводству

Рефераты по кредитованию

Рефераты по естествознанию

Рефераты по истории техники

Рефераты по журналистике

Рефераты по зоологии

Рефераты по инвестициям

Рефераты по информатике

Исторические личности

Рефераты по кибернетике

Рефераты по коммуникации и связи

Рефераты по косметологии

Рефераты по криминалистике

Рефераты по криминологии

Рефераты по науке и технике

Рефераты по кулинарии

Рефераты по культурологии

Рефераты по зарубежной литературе

Рефераты по логике

Рефераты по логистике

Рефераты по маркетингу

Рефераты по международному публичному праву

Рефераты по международному частному праву

Рефераты по международным отношениям

Рефераты по культуре и искусству

Рефераты по менеджменту

Рефераты по металлургии

Рефераты по муниципальному праву

Рефераты по налогообложению

Рефераты по оккультизму и уфологии

Рефераты по педагогике

Рефераты по политологии

Рефераты по праву

Биографии

Рефераты по предпринимательству

Рефераты по психологии

Рефераты по радиоэлектронике

Рефераты по риторике

Рефераты по социологии

Рефераты по статистике

Рефераты по страхованию

Рефераты по строительству

Рефераты по схемотехнике

Рефераты по таможенной системе

Сочинения по литературе и русскому языку

Рефераты по теории государства и права

Рефераты по теории организации

Рефераты по теплотехнике

Рефераты по технологии

Рефераты по товароведению

Рефераты по транспорту

Рефераты по трудовому праву

Рефераты по туризму

Рефераты по уголовному праву и процессу

Рефераты по управлению

Реферат: Проектирование участка по изготовлению широкодиапазонного генератора импульсов

Реферат: Проектирование участка по изготовлению широкодиапазонного генератора импульсов

ХИМКИНСКИЙ ТЕХНИКУМ КОСМИЧЕСКОГО ЭНЕРГОМАШИНОСТРОЕНИЯ

Проектирование участка по изготовлению широкодиапазонного генератора импульсов.

Руководитель

Учащийся

Содержание.

Введение 4

1.Определение трудоемкости 5

2.Расчет затрат на вспомогательные материалы и покупные

изделия и полуфабрикаты. 6

3.Определение потребного количества производственного

оборудования 7

4.Определение потребного количества производственных

рабочих 13

5.Расчет основной и дополнительной зарплаты производственных

рабочих 17

6.Определение потребного количества вспомогательных рабочих,

инженерно – технических рабочих, счетно – конторского персонала,

и младшего обслуживающего персонала. 20

7.Определение фонда заработной платы вспомогательных рабочих,

инженерно – технических рабочих, счетно – конторского персонала,

и младшего обслуживающего персонала. 22

8.Расходы на подготовку и освоение производства. 25

9.Расчет производственной, вспомогательной и служебнобытовой площади 26

10.Номенклатура и методика расчета сметы расходов на содержание и эксплуатацию оборудования. 28

11. Номенклатура и методика расчета цеховых расчетов. 30

12.Смета затрат на производство широкодиапазонного генератора импульсов 33

13.Калькуляция цеховой себестоимости широкодиапазонного генератора импульсов. 34

14.Технико – экономические показатели. 35

Приложения

Схема электрическая принципиальная 37

Перечень элементов 38

Маршрутная карта 39

Заключение 40

Список литературы 41

1. Определение трудоемкости работы по изготовлению широкодиапазонного генератора импульсов.

Трудоемкость изготовления объектов производства является одним из важнейших исходных данных для технико-экономических показателей и для проектирования участков.

Трудоемкость по изготовлению заданной программы определяется по видам работ и по изделию в целом.

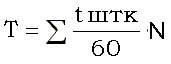

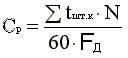

Трудоемкость рассчитывается по формуле:

где: T – трудоемкость программы, норма – часах;

t шт к – штучно – калькуляционное время на единицу

изделия (мин.);![]()

N – программа годового выпуска изделий (шт.).

|

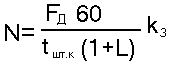

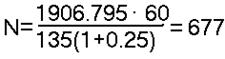

где: tшт.к – норма штучного времени на ведущие операции.(мин.).

|

L – коэффициент на переналадку 0.2 – 0.3

Tэл = ((16+10+5+6+18+7+52)/60)677=(114/60)677=1286,3

Tз = (24 / 60)677 = 270,8

Tcм =(50/ 60)677 = 564,167

Tис = (135 / 60)677 = 1523,25

Tобщ = (323 / 60)677 = 3644,517

2. Расчет затрат на вспомогательные материалы, комплектующие и покупные изделия и полуфабрикаты.

Расчет затрат на вспомогательные материалы.

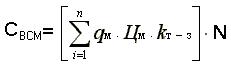

|

Затраты рассчитываются по каждому виду вспомогательных материалов. Вспомогательные материалы используются для обеспечения технологического процесса. Их стоимость по изделию устанавливается по нормам расхода действующих на предприятии и цены. Затраты на вспомогательные материалы рассчитываются по каждому виду по следующей формуле:

где:

Свсм – затраты на вспомогательные материалы;

qм – норма расхода материала на одно изделие, кг.;

Цм – действующая оптовая цена весовой единицы материала, руб.;

kт-з – коэффициент транспортно – заготовительных расходов.

kт-з = 1,04 – 1,08 (4 – 8% от стоимости материалов);

N – годовая программа выпуска изделий по цеху в натуральных или условно натуральных еденицах измерения, шт.

Свсм(припой) = 0.019 · 52 · 1.07 = 1,057 руб

Свсм(канифоль) = 0.002· 27 · 1.07 = 0,058 руб

Свсм(спирт) = 0.008 · 40 · 1.07 = 0,342 руб

Свсм(бензин) = 0.008 · 8 · 1.07 = 0,068 руб

Свсм(бязь) = 0.031 · 56 · 1.07 = 1,858 руб

Свсм(лак) = 0.005 · 27 · 1.07 = 0,144 руб

Свсм(кисть) = 0.078 · 6 · 1.07 = 0,835 руб

Свсм(марля) = 0.016 · 10 · 1.07 = 0,171 руб

Свсм(вата) = 0.001 · 28 · 1.07 = 0,03 руб

Свсм(ацетон) = 0.002 · 5 · 1.07 = 0,011 руб

Cвсм(общ) = (1,057 + 0,058 + 0,342 + 0,068 + 1,858 + 0,144 + 0,835 + 0,171 + 0,03 + 0,011)677 = 3096,598 руб.

![]()

Затраты на покупные, компликтующие изделия и полуфабрикаты используемые для технологических целей.

Затраты по изделиям общепромышленного назначения, а также затраты по покупным комплектующим изделиям, полуфабрикатам, определяются аналагично расчетам затрат на основные материалы.

Расшифровка затрат на поштучные комплектующие изделия и полуфабрикаты, использующиеся для технологических целей.

| Наименование и марка материального ресурса | едени-ца изме-рения |

№ строки |

Действую-щая оптова цена за еденицу, руб | расход по норме в натуральных еденицах | затраты по дейст-вующим оптовым ценам, руб | ||

| на еденицу |

на прог- рамму выпус. |

на еденицу |

на прог- рамму выпус |

||||

| Микросхема | шт | 01 | 2,8 | 7 | 4711 | 19,6 | 13269,2 |

| Конденсатор | шт | 02 | 0,72 | 6 | 4038 | 4,32 | 2924,64 |

| Резистор | шт | 03 | 0.12 | 17 | 11441 | 2,04 | 1381,08 |

| Транзистор | шт | 04 | 1 | 5 | 3365 | 5 | 3385 |

| Диод | шт | 05 | 0,5 | 3 | 2019 | 1,5 | 1015,5 |

| Плата печатная | шт | 06 | 11 | 1 | 677 | 11 | 7447 |

| Разъем | шт | 07 | 3 | 1 | 677 | 3 | 2031 |

| Всего | 46,46 | 31453,42 | |||||

Затраты на все материальные ресурсы с учетом транспортно заготовительных расходов, расчитываются по формуле:

Зобщ = Звсп + Зп-к где:

Зобщ – общие затраты на общие ресурсы, руб.

Звсп – затраты на вспомогательные ресурсы, руб.

Зп-к – затраты на полуфабрикаты и комплектующие, руб.

Зобщ = 3096,598 + (31453,42 · 1,07) = 36751,757 руб.

3. Определение потребного количества производственного оборудования и его загрузки.

Определение фонда времени производственного оборудования.

Для определения количества рабочих мест необходимо знать объем выпуска изделий, вид технологического процесса с указанием перечня операции, суммарною норму времени по каждому виду оборудования и эффективный годовой фонд производственного времени за вычетом затрат времени на ремонт и неизбежные потери.

Эффективный годовой фонд времени работы одного оборудования в часах при пятидневной рабочей недели рассчитывается по формуле:

![]()

где: в.д. – количество выходных дней (суббота, воскресение);

п.д. – праздничные дни;

пп.д. – предпраздничные дни;

z – число смен работы оборудования;

Кр – коэффициент, учитывающий время пребывания станка в ремонте:

- для средних станков Кр = 0,95…0,97;

- для автоматизированных станков Кр = 0,88…0,9.

Принимаем: Кр = 0,925

Fg = ([366 – 106 – 8) ∙ 8,2 – 5) ∙ 0,925 = 1906,795

Определения потребного количества производственного оборудования и его загрузки.

Потребное количество оборудования зависит от объема изделия на участке, типа производства и других факторов.

|

В производстве расчетным количеством оборудования подсчитывается по формуле:

где: Ср – расчетное количество станков данного типа;

![]() – суммарное

штучно-калькуляционное время по операциям

– суммарное

штучно-калькуляционное время по операциям

выполненным на данном типе станков отнесенной к одной детали (мин.);

N – годовой объем выпуска изделий (шт.).

![]()

![]()

Расчетное количество оборудования округляется до большого целого числа – принятого количества оборудования Сп:

СП.ЭЛ=1 СП.З=1 СП.СМ=1 СП.ИС=1

Процент загрузки каждого оборудования:

;

;

.

.

Kз.эл = 0,675 / 1 = 0,675 Пз.эл = 0,675 ∙ 100 = 67,5%

Kз.з = 0,142 / 1 = 0,142 Пз.з = 0,142 ∙ 100 = 14,2%

Kз.см = 0,296 / 1 = 0,296 Пз.см = 0,296 ∙ 100 = 29,6%

Kз.ис = 0,799 / 1 = 0,799 Пз.ис = 0,799 ∙ 100 = 79,9%

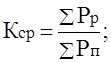

Средний коэффициент, процент загрузки оборудования при изготовлении изделия:

;

;

.

.

где:

![]() – расчетной количество

станков разных типов по всем операциям

– расчетной количество

станков разных типов по всем операциям

для заданной детали;

![]() – принятое количество

станков разных типов по всем операциям

– принятое количество

станков разных типов по всем операциям

для заданной детали.

Кзср = (0,675 + 0,142 + 0,296 + 0,799) / 4 = 0,478

Пзср = 0,478 ∙ 100 = 47,8%

На основании проведенных расчетов строим диаграмму загрузки рабочих мест.

Данные о количестве рабочих мест, мощности и стоимости с учетом транспортно- заготовительных расходов и монтажа заносим в сводную ведомость оборудования

Сводная ведомость оборудования

| № | Наименование | Колич. | Мошность | Мощность | Действ. | Затраты | Затраты | Общие | Затраты |

| един. обо- | всего обо- | цена | на транс. | на мон- | затраты | на все | |||

| руд. (кВт) | руд (кВт) | оборуд. | заготов. | таж | на ед. | оборуд. | |||

| (руб) | расх | оборуд | оборуд | (руб) | |||||

| (руб) | (руб) | (руб) | |||||||

| Рабочий стол электромон- | |||||||||

| тажника спецаппаратуры | |||||||||

| 01 | рабочий стол с блоком пита- | 1 | 0,288 | 0,288 | 2520 | 176,4 | 403.2 | 3099,6 | 3099,6 |

| ния | |||||||||

| 02 | стул полумягкий | 1 | 1100 | 77 | 1177 | 1177 | |||

| 03 | набор отверток | 1 | 150 | 10,5 | 160,5 | 160,5 | |||

| 04 | шило | 1 | 20 | 1,4 | 21,4 | 21,4 | |||

| 05 | бокорезы | 1 | 45 | 3,15 | 48,15 | 48,15 | |||

| 06 | плоскогубцы | 1 | 40 | 2,8 | 42,8 | 42,8 | |||

| 07 | пассатижи | 1 | 45 | 3,15 | 48,15 | 48,15 | |||

| 08 | ножницы изогнутые | 1 | 25 | 1,75 | 26,75 | 26,75 | |||

| 09 | ножницы прямые | 1 | 25 | 1,75 | 26,75 | 26,75 | |||

| 10 | пинцет | 1 | 35 | 2,45 | 37,45 | 37,45 | |||

| 11 | линейка | 1 | 8 | 0,56 | 8,56 | 8,56 | |||

| 12 | надфиль | 1 | 20 | 1,4 | 21,4 | 21,4 | |||

| 13 | круглогубцы | 1 | 30 | 2,1 | 32,1 | 32,1 | |||

| 14 | скальпель | 1 | 25 | 1,75 | 26,75 | 26,75 | |||

| 15 | тестер | 1 | 0,01 | 0,01 | 225 | 15,75 | 240,75 | 240,75 | |

| 16 | подставка под паяльник | 1 | 20 | 1,4 | 21,4 | 21,4 | |||

| 17 | паяльник (40вт) | 1 | 0,04 | 0,04 | 180 | 12,6 | 192,6 | 192,6 | |

| 18 | паяльник (60вт) | 1 | 0,06 | 0,06 | 185 | 12,95 | 197,95 | 197,95 | |

| 19 | подставка под плату | 1 | 20 | 1,4 | 21,4 | 21,4 | |||

| 20 | настольная лампа | 1 | 0,075 | 0,075 | 260 | 18,2 | 41.6 | 319.8 | 319.8 |

| 21 | вентиляция местная | 1 | 0,94 | 0,94 | 1500 | 105 | 240 | 1845 | 1845 |

| 22 | монтажный нож | 1 | 50 | 3,5 | 53,5 | 53,5 | |||

| 23 | банки под флюс и спирт | 2 | 10 | 0,7 | 10,7 | 21,4 | |||

| 24 | пинцет с гладкими губками | 1 | 40 | 2,8 | 42,8 | 42,8 | |||

| 25 | браслет | 1 | 60 | 4,2 | 64,2 | 64,2 | |||

| 26 | 4х- кратная лупа | 1 | 20 | 1,4 | 21,4 | 21,4 | |||

| Итог: | 1,413 | 1,413 | 6658 | 466,06 | 684,8 | 7808,86 | 7819,56 | ||

| Стол заливщика | |||||||||

| компаундами. | |||||||||

| 01 | рабочий стол | 1 | 2950 | 206,5 | 472 | 3628,5 | 3628,5 | ||

| 02 | стул полумягкий | 1 | 1100 | 77 | 1177 | 1177 | |||

| 03 | вентиляция местная | 1 | 0,94 | 0,94 | 1500 | 105 | 240 | 1845 | 1845 |

| 04 | пластмассовые ванночки | 8 | 8 | 0,56 | 8,56 | 68,48 | |||

| (1 стол- 8 штук) | |||||||||

| 05 | сушильный шкаф | 1 | 1,5 | 1,5 | 5200 | 364 | 832 | 6396 | 6396 |

| 06 | настольная лампа | 1 | 0,075 | 0,075 | 260 | 18,2 | 41.6 | 319,8 | 319.8 |

| 07 | кисть №2 (белка) | 8 | 10 | 0,7 | 10,7 | 85,6 | |||

| Итог: | 2,515 | 2,515 | 11028 | 771,96 | 1585,6 | 13385,56 | 13520,38 | ||

| Рабочее место слесаря - | |||||||||

| сборщика спец. электо радиоаппаратуры | |||||||||

| 01 | слесарный верстак с тисками | 1 | 2100 | 147 | 336 | 2583 | 2583 | ||

| 02 | стул полумягкий | 1 | 1100 | 77 | 1177 | 1177 | |||

| 03 | набор отверток | 1 | 180 | 12,6 | 192,6 | 192,6 | |||

| 04 | набор гаечных ключей | 1 | 185 | 12,95 | 197,95 | 197,95 | |||

| 05 | электромеханическая | 1 | 0,01 | 0,01 | 85 | 5,95 | 90,95 | 90,95 | |

| отвертка | |||||||||

| 06 | обжимка ручная для заклепок | 1 | 40 | 2,8 | 42,8 | 42,8 | |||

| 07 | пинцет- захват | 1 | 40 | 2,8 | 42,8 | 42,8 | |||

| 08 | набор напильников | 1 | 165 | 11,55 | 176,55 | 176,55 | |||

| 09 | молоток слесарный (100г) | 1 | 70 | 4,9 | 74,9 | 74,9 | |||

| 10 | молоток слесарный (200г) | 1 | 80 | 5,6 | 85,6 | 85,6 | |||

| 11 | ключ для разъема ЧРМ | 1 | 25 | 1,75 | 26,75 | 26,75 | |||

| 12 | ключ для разъема ШР | 1 | 25 | 1,75 | 26,75 | 26,75 | |||

| 13 | штангенциркуль | 1 | 110 | 7,7 | 117,7 | 117,7 | |||

| 14 | настольная лампа | 1 | 0,075 | 0,075 | 260 | 18,2 | 41.6 | 319.8 | 319.8 |

| Итог: | 0,085 | 0,085 | 4465 | 312,55 | 377,6 | 5155,15 | 5155,15 | ||

| Рабочее место испытателя | |||||||||

| измерительных систем | |||||||||

| 01 | Рабочий стол с блоком | 1 | 0,288 | 0,288 | 2520 | 176,4 | 403,2 | 3099,6 | 3099,6 |

| питания | |||||||||

| 02 | стул полумягкий | 1 | 1100 | 77 | 1177 | 1177 | |||

| 03 | тестер | 1 | 0,01 | 0,01 | 225 | 15,75 | 240,75 | 240,75 | |

| 04 | осциллограф С1-83 | 1 | 0,1 | 0,1 | 1800 | 126 | 1926 | 1926 | |

| 05 | генератор шума | 1 | 0,05 | 0,05 | 600 | 42 | 642 | 642 | |

| 06 | вибростенд | 1 | 3 | 3 | 5000 | 350 | 800 | 6150 | 6150 |

| 07 | настольная лампа | 1 | 0,075 | 0,075 | 260 | 18,2 | 41.6 | 319.8 | 319.8 |

| Итог: | 2,523 | 2,523 | 11505 | 805,35 | 1245,2 | 13555,15 | 13555,15 | ||

| Общий итог: | 7,536 | 7,536 | 33656 | 2355,92 | 3168 | 39904,72 | 40050,24 | ||

4. Определение потребного количества основных производственных рабочих и их загрузка.

Определение коэффициента годового фонда времени одного производственного рабочего.

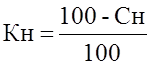

Эффиктивный годовой фонд рабочего времени одного рабочего при пятидневной рабочей неделе расчитывается по формуле:

Fд.р. = [(365 – в.д. – п.д.) 8.2 – п.п.д. 1] Кн

где:

Fд.р. – эффективный годовой фонд рабочего времени одного рабочего(ч.);

в.д. – количество выходных дней в году;

п.д. – количество праздничных дней в году;

п.п.д. – количество предпраздничных дней в году;

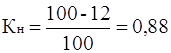

Кн – коэффициент, учитывающий использование номинального фонда времени из – за не явки на работу:

где: Сн = 12% - потери от номинального фонда времени из –за не выхода на работу, из них 8% - на отпуск, 2% - на болезни, 0.5% - на выполнение государственных и общественных обязанностей, 1.5% - на учебный отпуск.

Fд.р = [(366 – 106 – 8) ∙ 8,2 – 5] ∙ 0,88 = 1814,032

Определение потребного количества основных производственных рабочих и их загрузка.

В сборочных цехах к основным относят рабочих следующих специальностей:

- слесари по сборки;

- испытатели сборочных единиц;

- электромонтажники по монтажу и сборке;

- заливщики компаундами.

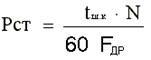

|

Определение потребного количества основных (производственных) рабочих ведут по каждой профессии и по каждому квалификационному разряду отдельно:

где: Рс.т. – количество рабочих данной профессии и разряда, чел.

tш.к. – суммарное штучно – калькуляционное время по операциям, выполняемым на данном этапе станков, на отнесенное к одной детали, мин.

N – годовой объем выпуска деталей, шт.

Fд.р. – эффективный годовой фонд рабочего времени (ч.).

![]()

Расчетное количество основных производственных рабочих округляют до целого числа:

РП ЭЛ=1 РП З=1 РП СМ=1 РП ИС=1

Рассчитываем коэффициент, процент каждого рабочего:

где: РСТ – расчетное количество рабочих данной профессии и разряда;

Рп – принятое количество рабочих данной профессии и разряда.

Кз эл = 0,709/ 1 = 0,709 Пзэ = 0,709 ∙ 100 = 70,9%

Кз з = 0,149 / 1 = 0,149 Пзз = 14,9%

Кз см = 0,311 / 1 = 0,311 Пзс = 31,1%

Кз ис = 0,84 / 1 = 0,84 Пзи = 84%

|

|

||

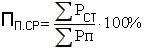

Средний коэффициент, процент загрузки рабочих по каждой профессии и разряду:

Кср.з = (0,709 + 0,149 + 0,311 + 0,84) / 1 + 1 + 1 + 1 = 0,502

Пп.ср = 50,2%.

Определение среднего тарифного квалификационного разряда.

Определение среднего тарифного квалификационного разряда зависит от стоимости обработки, видов инструментов, оборудования.

Сводная ведомость основных производственных рабочих и определение среднего тарифно- квалификационного разряда.

| Наименование | Общее | Количество рабочих по разрядам | |||||

| Профессии | количество | ||||||

| рабочих | 1 | 2 | 3 | 4 | 5 | 6 | |

| Электромонтажник специзделий | 1 | 1 | |||||

| Заливщик компаундами | 1 | 1 | |||||

| Слесарь- сборщик спецаппаратуры | 1 | 1 | |||||

| Испытатель измерительных систем | 1 | 1 | |||||

| Итого: | 4 | 1 | 2 | 1 | |||

Общее число человеко-разрядов:

1 ∙ 2 + 2 ∙ 3 +1 · 5= 13

Средний тарифно-квалификационный разряд:

13 / 4 = 3,25

5. Расчет основной и дополнительной зарплаты основных производственных рабочих.

а) Расчет основного фонда зарплаты производственных рабочих.

Основная зарплата выплачивается производственным рабочим за работу, выполняемую непосредственно по изготовлению продукции и включает в себя все виды оплаты труда и оплаты за фактически проработанное время. Расчет зарплаты основных производственных рабочих производится по каждому разряду и специальности.

В ее состав входят: оплата за выполняемые операции по сдельным нормам и расценкам.

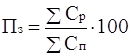

Основной тарифный фонд рассчитывается по формуле (руб):

![]()

где: Т- трудоемкость годовой программы выпуска в норма часах

Уср- часовая тарифная ставка среднего разряда рабочего

Часовая тарифная сетка с вредными условиями труда

1разряд- 2,901р 2 разряд-3,162р 3разряд- 3,481р 4разряд-3,859р 5разряд-4,352р 6разряд- 4,99р. , при нормальных условиях труда на 12% ниже:

Зотсэл = 1286,3 ∙ 3,481 = 4477,61

Зотсз = 270,8 ∙ 3,162 = 856,27

Зотссм = 564,167 ∙ 3,063 = 1728,044

Зотсис = 1523,25 ∙ 3,83 = 5834,048

Доплата производственным рабочим за фактически отработанное время включает фонд премии от основной зарплаты по тарифу;

Премия производственным рабочим составляет 85% от Зотс:

Зпэл = 0,85 ∙ 4477,61 = 3805,969

Зпз = 0,85 ∙ 856,27 = 727,83

Зпсм = 0,85 ∙ 1728,044 = 1468,837

Зпис = 0,85 ∙ 5834,048 = 4958,941

фонд доплат ( за работу в ночное время, за руководство бригадой, за обучение учеников на производстве) с нормальными условиями труда 7,5-8%, с вредными условиями труда 8,5-10,5% от зарплаты по тарифу и премии (руб):

Здэл = 0,105 ∙ (4477,61 + 3805,969) = 869,776

Здз = 0,105 ∙ (856,27 + 727,83) = 166,331

Здсм = 0,08 ∙ (1728,044 + 1468,837) = 255,75

Здис = 0,08 ∙ (5834,048 + 4958,941) = 863,439

Расчет общего фонда основной зарплаты основных производственных рабочих:

для сдельщиков с нормальными условиями труда;

ЗОБЩ=1,85 · ЗОТС + 0,08(ЗОТС +ЗП)

для сдельщиков с вредными условиями труда

ЗОБЩ=1,85 · ЗОТС + 0,105(ЗОТС +ЗП)

Зобщэл = 1,85 ∙ 4477,61 + 0,105(4477,61 + 3805,969) = 9153,355

Зобщз = 1,85 ∙ 856,27 + 0,105(856,27 + 727,83) = 1750,431

Зобщсм = 1,85 ∙ 1728,044 + 0,08(1728,044 + 1468,837) = 3452,631

Зобщис = 1,85 ∙ 5834,048 + 0,08(5834,048 + 4958,941) = 11656,427

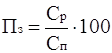

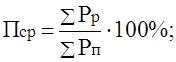

б)Определение дополнительной зарплаты производственных рабочих.

Дополнительная зарплата производственных рабочих- это выплаты, предусмотренные законодательством о труде.

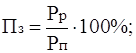

Величена дополнительной заработной платы определяется (руб.):

![]()

где: kд – принятое на данном предприятие процентное соотношение между основной и дополнительной зарплатой 13% от основной зарплаты.

Здопэл = 9153,355∙ 0,13 = 1189,89

Здопз = 1750,431 ∙ 0,13 = 227,556

Здопсм = 3452,631 ∙ 0,13 =448,842

Здопис =11656,427 ∙ 0,13 = 1515,336

Отчисление на социальное страхование с заработной платы производственных рабочих (Qс) производится с суммы основной и дополнительной заработной платы вычисляется по формуле (руб):

QСОЦ =41(ЗОБЩ +ЗДОП)/100

Qсоцэл = (9153,355+ 1189,89) 0,41 = 4240,73

Qсоцз = (1750,431 + 227,556) 0,41 = 810,975

Qсоцсм = (3452,631 + 448,842) 0,41 = 1599,604

Qсоцис = (11656,427 + 1515,336) 0,41 = 5400,423

Результаты расчетов сводятся в форму.

Заработная плата производственных рабочих.

| Группа рабочих |

№ стр. |

Годовой фонд основной зарплаты, руб | Итого | Дополн. з/п | Всего | Начисл. | ||||||

| по сдель- | Премии | Доплата за | фонд | Произв.раб | фонд | по соц. | ||||||

| ным рас- | % | сумма | Проработ.врем | основной | % | Сумма | з/п | страх. | ||||

| ценкам | % | Сумма | з/п | % | Сумма | |||||||

| Электромонтаж- | 01 | 4477,61 | 85 | 3805,969 | 10,5 | 869,776 | 9153,355 | 13 | 1189,89 | 10343,245 | 41 | 4240,73 |

| ник специзделий | ||||||||||||

| Заливщик ком- | 02 | 856,27 | 85 | 727,83 | 10,5 | 166,331 | 1750,431 | 13 | 227,556 | 1977,987 | 41 | 810,975 |

| паундами | ||||||||||||

| Слесарь- сбор- | 03 | 1728,044 | 85 | 1468,837 | 8 | 255,75 | 3452,631 | 13 | 448,842 | 3901,473 | 41 | 1599,604 |

| щик | ||||||||||||

| Испытатель изм. | 04 | 5834,048 | 85 | 4958,941 | 8 | 863,439 | 11656,427 | 13 | 1515,336 | 13171,763 | 41 | 5400,423 |

| систем | ||||||||||||

| Итого: | 12895,972 | 10961,577 | 2155,296 | 26012,844 | 3381,624 | 29394,468 | 12051,732 | |||||

6. Определение потребного количества вспомогательных рабочих, инженерно – технических рабочих, счетно – конторского персонала и младшего обслуживающего персонала.

Определение общего количества работников занятых на производстве.

Количество работников задается определенной долей процентов от основных рабочих участка.

Количество вспомогательных рабочих составляет 15 – 20% (18%) от количества основных производственных рабочих, количество инженерно – технических рабочих 10 – 12% (11%), количество счетно – конторского персонала 1 – 3% (2%), количество младшего обслуживающего персонала 2 – 3% (2%)от общего числа основных и вспомогательных рабочих.

Количество вспомогательных рабочих рассчитывается по формуле:

Pвсп = Росн ∙ 18%;

Рвсп = 4 ∙ 0,18 = 0,72.

Количество инженерно-технических рабочих рассчитывается по формуле:

Ритр = Росн ∙ 11%;

Ритр = (4 + 1) ∙ 0,11 = 0,55.![]()

Количество счетно-конторского персонала:

Рскп = Росн ∙ 2%;

Рскп = (4 + 1) ∙ 0,02 = 0,1.

Количество младшего обслуживающего персонала:

Рмоп = Росн ∙ 2%;

Рмоп = (4 + 1) ∙ 0,02 = 0,1.

Расчетное количество вспомогательных рабочих, ИТР, СКП, МОП округляют до целого числа:

Рпвсп = 1; Рпитр = 1; Рпскп = 1; Рпмоп = 1.

6.2. Определение коэффициента, процента загрузки вспомогательных рабочих, инженерно – технических рабочих, счетно – конторского персонала и младшего обслуживающего персонала.

Коэффициент, процент загрузки вспомогательных рабочих, ИТР, СКП, МОП:

Кзвсп = 0,72 / 1 = 0,72 Пзвсп = 0,72 ∙ 100 = 72%

Кзитр = 0,55 / 1 = 0,55 Пзитр = 55%

Кзскп = 0,1 / 1 = 0,1 Пзскп = 10%

Кзмоп = 0,1 / 1 = 0,1 Пзмоп = 10%

Рассчет среднего коэффициента, процента загрузки вспомогательных рабочих, ИТР, СКП, МОП:

Кср = (0,72 + 0,55 + 0,1 + 0,1) / (1+1+1+1) = 0,368

Пср = 36,8%.

Численность основных, вспомогательных, ИТР, СКП и МОП рабочих сводится в таблицу.

Сводная ведомость списочного состава работающих на участке.

| Наименование категорий рабочих | Количество рабочих | Отношение к числу проиизв. Рабочих % | Отношение к общему числу рабочих % | Отношение к общему количеству работающих %. |

| Производственные рабочие | 4 | 100 | 62,5 | 50 |

| Вспомогательные рабочие. | 1 | 25 | 20 | 12,5 |

ИТР |

1 | 25 | 20 | 12,5 |

СКП |

1 | 25 | 20 | 12,5 |

МОП |

1 | 25 | 20 | 12,5 |

| Итого: | 8 | 100 |

7. Определение фонда заработной платы вспомогательных рабочих, ИТР, СКП, МОП.

Определение основного фонда заработной платы вспомогательных рабочих, ИТР, СКП, МОП.

Фонд заработной платы определяется на основе тарифных ставок, должностных окладов и расчетного количества работающих с учетом коэффициента загрузки основных рабочих.

Заработная плата вспомогательных рабочих определяется в зависимости от профессии, разряда рабочего, формы оплаты и условий труда.

Выбирают из тарифной сетки по формуле:

![]()

Звс(распр) = ((39/60)677)2,783=1224,659

Звс(контр)=((99/60)677)3,396=3793,502

Звс= 1224,659+3793,502=5018,161

Заработная плата ИТР определяется по формуле:

![]()

где: ![]() расчетное количество

персонала;

расчетное количество

персонала;

![]() средняя заработная плата

данной категории работников.

средняя заработная плата

данной категории работников.

Зитр = 12 ∙ 0,55 ∙ 2000 ∙ 0,502= 6626,4 руб.

Заработная плата СКП определяется по формуле:

Зскп = 12 ∙0,1 ∙ 1500 ∙ 0,502 = 903,6 руб.

Заработная плата МОП определяется по формуле:

Змоп = 12 ∙0,1 ∙ 750 ∙ 0,502= 451,8 руб.

Рассчитываем фонд премии вспомогательных рабочих ИТР, СКП и МОП. Премии из фонда материального стимулирования, складывается из премии по положению, которая рассчитана в долях годового фонда заработной платы и составляет для вспомогательных рабочих от 60 до 70%, ИТР от 70 до 80%, СКП от 60 до 70% и МОП от 40 до 45%.

вспомогательных рабочих 65%

Зпвс =5018,161 ∙ 0,65 = 3261,805

ИТР 75%

Зпитр = 6626,4 ∙ 0,75 = 4969,8

СКП 65%

Зпскп = 903,6 ∙ 0,65 = 587,34

МОП 42%

Зпмоп = 451,8 ∙ 0,42 = 189,756

8. Расходы на подготовку и освоение производства.

Расходы на подготовку и освоение производства включают:

- затраты на освоение участка,

- на проектирование участка,

- разработку техпроцесса,

- на перестановку оборудования и др.

Эти расходы определяются по отдельной смете и переносятся на себестоимость нового изделия в течении 2 лет. При укрупненных расчетах стоимость специальной оснастки можно принять равной 15% от стоимости производственного оборудования.

СПИО=(СПП · 15 ·KЗ)/100 · 2

где: Спио – расходы на подготовку и освоение производства;

Спп – полная первоначальная стоимость оборудования.

Спио = (40050,24 ∙ 15 · 0,478)/100 · 2 = 1435,793 руб.

9. Расчет производственной, вспомогательной, служебно- бытовой площади производственного здания и ее стоимости.

В состав сборочных цехов входят производственные участки, вспомогательные отделения, служебные помещения, бытовые помещения. Состав производственных участков, определяется характером изготавливаемых изделий видом технологического процесса и объемом производства. Производственный участок служит для размещения на нем оборудования, предназначенного для выполнения технологических процессов обработки и сборки изделий. К вспомогательным помещениям относятся контрольный отдел и складские помещения. В служебных и бытовых помещениях располагаются кабинеты административно- технического персонала, гардеробные и т.п..

Расчет производственной площади здания производится по действующим нормам. В норму площади входят:

- нормы для оборудования,

- колонны и проходы.

Норма площади на одного производственного рабочего составляет:

- электромонтажник

специзделий 8-10![]() ;

;

-слесарь-сборщик спец.

электро-радио аппаратуры 7-9![]() ;

;

- заливщик компаундами

10-14![]() ;

;

- испытатель измерительных

систем 15-20![]() .

.

Норма производственной площади рассчитывается по формуле:

![]()

где: n – количество производственных рабочих;

Sн – норма площади на одного производственного рабочего (м²).

Sпр =9 + 8 + 12 + 17 = 46 м ²

Высота производственного помещения зависти от рода выполняемых работ.

Высота сборочного цеха составляет 10-15м.

Объем производственного помещения определяется по формуле:

![]()

Vпр = 46 ∙ 12 = 552![]()

Стоимость 1![]() производственной площади

900-950руб.

производственной площади

900-950руб.

Стоимость производственных помещений рассчитывается по формуле:

![]()

![]()

где: Спр.п. – стоимость производственных помещений;

Ц пр.п. – стоимость одного кубометра производственных помещений;

Vпр-объем производственного помещения.

Спр.п. = 925 ∙ 552 = 510600 руб.

Площадь вспомогательного помещения составляет 25-30% от площади производственного помещения:

![]()

SВСП=46 · 0,3=13,8![]()

Высота вспомогательного помещения составляет 2,8-3 м.

Рассчитываем объем вспомогательных помещений:

![]()

Vвсп = 13,8 ∙ 3 = 41,4![]()

![]()

Стоимость 1![]() вспомогательных помещений

составляет 400-450руб.

вспомогательных помещений

составляет 400-450руб.

Определение стоимости вспомогательных помещений:

![]()

Свсп = 41,4 ∙ 425 = 17595 руб.

Площадь служебно- бытовых

помещений, приходящихся на одного рабочего 7![]() ,

высота помещения 2,8-3м

,

высота помещения 2,8-3м

Расчет объема служебно- бытовых помещений:

![]()

где: Vсб – объем служебно- бытовых помещений;

Р – количество рабочих;

Н – высота помещения.

Vсб = 8 ∙

3 ∙ 7 = 168![]()

Расчет стоимости служебно-бытовых помещения:

![]()

Ссб = 425 ∙ (41,4 + 168) = 88995 руб.

Общая стоимость производственной, вспомогательной и служебно-бытовой площади:

![]()

Собщ = 510600 + 17595 + 88995 = 617190 руб.

10. Номенклатура и методика расчета сметы расходов на содержание и эксплуатацию оборудования.

Расходы на содержание и эксплуатацию оборудования включают затраты на содержание, амортизацию, текущий ремонт, затраты на восстановление малоценных и быстро изнашиваемых инструментов.

10.1. Номенклатура и методика расчета сметы расходов на содержание и эксплуатацию оборудования.

Сводная ведомость расходов на содержание и эксплуатацию оборудования.

|

Наименование статей расходов (характер и содержание расходов) |

Определение расходов (расчетные формулы)(руб) |

| 1)Амортизация оборудования |

Цоб- первоначальная стоимость производственного оборудования (руб.)аоб – действующие нормы амортизационных отчислений по производственному оборудованию. Отчисления на амортизацию составляют 11% от полной первоначальной стоимости оборудования. Саоб = 40050,24 ∙ 0,11 ∙ 0,478 = 2105,842

|

| Итого по ст. 1: | 2105,842 |

|

2)Эксплуатация оборудования (кроме расходов на текущий ремонт) а) вспомогательные материалы (для ухода за оборудованием и содержание его в рабочем состоянии); б)основная и дополнительная зарплата вспомогательных рабочих, обслуживающих оборудование. в)стоимость различных видов энергии (электроэнергия силовая).

|

Принимаем приближенно по нормам расхода 240 рублей на одного производственного рабочего для сборочных цехов Свс = 240 ∙ 4 ∙ 0,502 = 481,92 руб. 30-35% от основной зарплаты основных рабочих. На эти 30-35% начисляется процент премии и социальное страхование. Звс = 26012,844 ∙ 0,32 = 8324,11 Q = 8324,11 ∙ 0,35 = 2913,439 Qсвс =(8324,11 + 2913,439)0,41 = 4607,395 Сэс = tэс ∙ м ∙ Цэс ∙ N / 60 где: tэс – время работы электроприборов; М – мощность электроприборов; Цэс – цена 1кВт/ч.(0,4 руб) Сэс = 310 ∙ 5,356 ∙ 0,4 677/60 = 7493,758 |

| Итого по ст.2: | 23820,622 |

|

3) текущий ремонт оборудования (затраты на текущий ремонт оборудования, стоимость запчастей и других материалов) |

Применяется 3% от первоначальной стоимости оборудования. Ст.р. = 40050,24 ∙ 0,03 ∙ 0,478 = 574,32 |

| Итого по ст.3: | 574,32 |

| 4)Износ малоценного и быстро изнашиваемого инструмента и расходы по их восстановлению |

Принимаем по нормам расхода 400 рублей на одного производственного рабочего для сборочных цехов Сm = 4 ∙ 400 ∙ 0,502= 803,2

|

| Итого по ст. 4: | 803,2 |

| 5)Прочие расходы (другие расходы не перечисленные в предыдущих статьях связанные с содержанием и эксплуатацией оборудования). |

Принимаем по нормам, действующим на предприятии или 3-5% от суммы затрат всех предыдущих статей. Спр = 27303,984 ∙ 0,04 = 1092,159 |

| Итого по ст.5: | 1092,159 |

|

Всего расходов по содержанию и эксплуатации оборудования: |

28396,143 |

10.2. Смета расходов на содержание и эксплуатацию оборудования

| Наименование затрат |

Единица измерения |

№ строки |

Сумма |

% к общему итогу |

| Амортизация оборудования | руб. | 01 | 2105,842 | 7,42 |

| Эксплуатация оборудования (кроме расходов на текущий ремонт) | руб. | 02 | 23820,622 | 83,87 |

| Текущий ремонт оборудования | руб. | 03 | 574,32 | 2,02 |

| Износ малоценных и быстро изнашивающихся инструментов | руб. | 04 | 803,2 | 2,83 |

| Прочие расходы | руб. | 05 | 1092,159 | 3,85 |

| Всего: | руб. | 06 | 28396,143 | 100 |

11. Номенклатура и методика расчета цеховых расходов.

Цеховые расходы включают затраты по обслуживанию цеха и управлению им, зарплату аппарата управления, амортизацию, затраты на содержание и текущий ремонт здания, на исследования, мероприятия по охране труда и другие расходы.

11.1. Номенклатура статей сметы цеховых расходов и методика ее расчета.

|

Наименование статей расходов (характкеристика и содержание расходов) |

Определение расходов |

|

1. Содержание аппарата управления цеха (зарплата основная, дополнительная, с отчислением на социальное страхование) а) зарплата ИТР б) зарплата СКП в) зарплата МОП г) отчисление на социальное страхование персонала управления цеха. |

Зитр = 13103,706 Зскп = 1684,762 Змоп = 724,958 Qс = 6360,505 |

| Итого по статье 1: | 21873,931 |

|

2. Содержание прочего цехового персонала. а) зарплата вспомогательных рабочих б) отчисления на социальное страхование |

Звсп = 9356,361 Qс = 3836,108 |

| Итого по статье 2: | 13192,469 |

|

3.Аммортизация зданий и инвентаря цеха (кроме амортизации, включаемой в смету расходов на содержание и эксплуатацию оборудования) а) здания б) инвентаря |

а) сазд = Сзд ∙ азд / 100 Сзд – первоначальная стоимость здания из расчета азд – действующая форма амортизации отчисление 2,4-2,6% от первоначальной стоимости. Сазд = 617190 ∙ 0,025 ∙ 0,502 = = 7745,735 б) Синв – первоначальная стоимость инвентаря аинв- действующая норма амортизации Стоимость производственного и хоз. инвентаря принимаем 1-5% от стоимости оборудования и здания Синв = (40050,24+617190) 0,03 ∙ 0,502 = 9898,038 |

| Итого по статье 3: | 17643,773 |

|

4. Содержание заний и инвентаря цеха а) содержание зданий б) содержание инвенторя. |

а) принимаем 0,3-0,5% от первоначальной стоимости здания. Сзд = 617190 ∙ 0,004 ∙ 0,502= 1239,318 б) расходы по содержанию инвентаря 1% от первоначальной стоимости оборудования и здания. Синв = 657240,24 ∙ 0,01 ∙ 0,502 = 3299,346 |

| Итого по статье 4: | 4538,664 |

| 5. Текущий ремонт зданий и инвентаря |

Принимаем в размере 0.5-1% от первоначальной стоимости оборудования и здания Ср.т = 657240,24 ∙ 0,01 ∙ 0,502 = 3299,346 |

| Итого по статье 5: | 3299,346 |

| 6. Испытания, опыты и исследования, рационализация и изобретательство. |

В цехах основного производства принимают от 1000 до 1200 рублей на одного работающего в год по цеху (коэфф. по всем категориям) Сис = 8 ∙ 1100 ∙ 0,435 = 3828 |

| Итого по статье 6: | 3828 |

| 7. Охрана труда |

Принимаем на одного произв. рабочего с нормальными условиями труда 800 рублей в год, с вредными условиями труда до 1000руб. Сот = 800 ∙ 2 ∙ 0,575 = 920 Сотв = 1000 ∙ 2 ∙ 0,429 = 858 |

| Итого по статье 7: | 1778 |

| 8. Износ малоценного и быстро изнашиваемого хозяйственного инвентаря цеха |

Принять из расчета 100-130 руб на работающего в год. Сиз = 120 ∙ 8 ∙ 0,435 = 417,6 |

| Итого по статье 8: | 417,6 |

| 9.Прочие расходы (не предусмотренные предыдущими статьями). |

Принимаем, по нормам действующим на предприятии или примерно 1-2% от сумм затрат по пунктам 1-8. Спр = 0,02 ∙ 66571,783 = 1331,436 |

| Итого по статье 9: | 1331,436 |

| Всего цеховых расходов: |

Сцех = 67903,219 |

| Цеховые расходы, %: |

где: Зо – основная зарплата производственных рабочих; Соб – расходы на содержание и эксплуатацию оборудования. Кцех = 67903,219/(26012,844+28396,143) = = 124,8 % |

11.2 Смета цеховых расходов.

| Наименование статей |

Единица измерения |

№ строки | Сумма |

% цеховых расходов(kцех) |

| Содержание аппарата управления цеха | руб | 01 | 21873,931 | 32,21 |

|

Содержание прочего цехового персонала |

руб | 02 | 13192,469 | 19,43 |

| Амортизация здания и инвентаря цеха | руб | 03 | 17643,773 | 25,98 |

| Содержание зданий и инвентаря | руб | 04 | 4538,664 | 6,68 |

| Текущий ремонт зданий и инвентаря | руб | 05 | 3299,346 | 4,86 |

| Испытания, опыты и исследование, рационализация и изобретательство | руб | 06 | 3828 | 5,64 |

| Охрана труда | руб | 07 | 1778 | 2,62 |

| Износ малоценного и быстроизнашивающегося хозяйственного инвентаря цеха | руб | 08 | 417,6 | 0,61 |

| Прочие расходы | руб | 09 | 1331,436 | 1,96 |

|

Всего цеховых расходов |

руб |

10 |

67903,219 |

100 |

12. Смета затрат на производство «широкодиапазонного генератора импульсов».

Смета затрат на производство «широкодиапазонного генератора импульсов» представляет собой общую сумму по экономическим элементам, полученная сумма затрат будет представлять собой цеховую себестоимость годовой производственной программы.

|

Наименование затрат по экономическим элементам |

№ строки |

Величина затрат | |

| в руб. | в % к итогу | ||

| Основные материалы , в том числе покупные комплектующие изделия, полуфабрикаты. | 01 | 33655,159 | 24,65 |

| Вспомогательные материалы. | 02 | 3096,598 | 2,27 |

| Силовая электроэнергия | 03 | 10986,03 | 8,05 |

| Заработная плата основная и дополнительная. | 04 | 54264,255 | 39,75 |

| Отчисление на социальное страхование. | 05 | 22248,344 | 16,3 |

| Амортизация основных фондов. | 06 | 9851,577 | 7,22 |

| Прочие расходы. | 07 | 2423,595 | 1,78 |

| Итого затрат на производство: | 08 | 136525,54 | 100 |

13. Калькуляция цеховой себестоимости широкодиапазонного генератора импульсов.

| Наименование статей | №стр | Сумма, руб | % к итогу |

| Материалы с учетом транспортно-заготовительных расходов | 01 | 3096,598 | 1,81 |

| Покупные комплектующие изделия, полуфабрикаты и услуги кооперативных предприятий | 02 | 33563,31 | 19,64 |

| Энергия на технологические цели | 03 | 7493,758 | 4,37 |

| Основная зарплата производственных рабочих | 04 | 26012,844 | 15,18 |

| Дополнительная зарплата производственных рабочих | 05 | 3381,624 | 1,97 |

| Отчисления на социальное страхование с з/п производственных рабочих | 06 | 12051,732 | 7,03 |

| Расходы на подготовку и освоение производства | 07 | 1435,793 | 0,84 |

| Расходы на содержание и эксплуатацию оборудования | 08 | 16294,99 | 9,51 |

| Цеховые расходы | 09 | 67903,219 | 39,63 |

| Итого: цеховая себестоимость единицы продукции | 10 | 171325,7 | 100 |

14. Технико- экономические показатели.

Технико-экономические показатели проектируемого участка по изготовлению широкодиапазонного генератора импульсов.

|

Наименование показателей |

Единица измерения |

№ строки |

Значение показателей |

| 1 | 2 | 3 | 4 |

|

1. Абсолютные показатели. Годовой выпуск продукции: в натуральном выражении в денежном выражении |

шт. руб. |

01 02 |

677 171325,7 |

|

Общая стоимость основных производственных фондов: а) зданий б) оборудования |

руб. руб. руб. |

03 |

657240,24 617190 40050,24 |

|

Общая внутренняя площадь: а) производственная б) вспомогательная |

м - - |

04 |

101,2 46 55,2 |

|

Количество рабочих мест всего: а) производственного оборудования б) верстачно- рабочих мест |

единиц - - |

05 |

4 3 1 |

|

Численность промышлено-производственного персонала В том числе: производственных рабочих из них основных производственных рабочих |

чел. чел. чел. |

06 |

8 5 4 |

|

2. Относительные показатели. Выпуск продукции на одного производственного рабочего: а) в натуральном выражении б) в денежном выражении |

шт./чел. руб./чел. |

07 |

169 42768,158 |

|

Выпуск продукции на одного работающего: а) в натуральном выражении б) в денежном выражении |

шт./чел. руб./чел |

08 |

85 21510,611 |

| Фондоотдача | руб./руб. | 09 | 4,3 |

|

Выпуск продукции на 1 м2 производственной площади. |

руб. | 10 | 14 |

|

Общая площадь на единицу производственного оборудования |

м2 |

11 | 11,5 |

|

Трудоемкость изготовления единицы продукции. |

нормо-ч | 12 |

5,39 |

| Средняя загрузка оборудования. | % | 13 | 47,8 |

|

Коэффициент сменности работы оборудования. |

1 | 14 |

1 |

|

Себестоимость единицы продукции. |

руб. | 15 |

253,07 |

Заключение.

В данном курсовом проекте был произведен расчет по проектированию участка по изготовлению широкодиапазонного генератора импульсов. Данные расчеты применены к ручной сборке, для повышения эффективности производства и снижения трудоемкости можно применять автоматизированную сборку такую как пайка волной что увеличит выпуск изделий и повысит их качество.

Список литературы.

1. Экономика и организация производства А. М. Геворкян. 1982 г. 136стр.

2. Проектирование технологических процессов изготовления РЭА В.В. Павловский 1982. 160стр.

3. Дипломное проектирование в машиностроительных техникумах Нефедов 1982. 240 стр.

|

Фор мат |

Зо на |

Поз. |

Обозначение |

Наименование |

Кол- во |

Приме чание |

||||||

|

Конденсаторы |

||||||||||||

| C1,С5 | 500 МкФ * 5 В | 2 | ||||||||||

| C2 | 10 МкФ * 15 В | 1 | ||||||||||

| C3,С6 | 50 МкФ * 6 В | 2 | ||||||||||

| C4 | 2000 МкФ * 15 В | 1 | ||||||||||

|

Микросхемы |

||||||||||||

| DD1 | К 131ЛА3 | 1 | ||||||||||

| DD2 | К 155ЛА3 | 1 | ||||||||||

| DD3- DD5 | К155ИЕ1 | 3 | ||||||||||

| DD6 | К155ТВ1 | 1 | ||||||||||

| DD7 | К155ТМ2 | 1 | ||||||||||

|

Диоды |

||||||||||||

| VD1,VD3 | КД-503А | 2 | ||||||||||

| VD2 | КД-212 | 1 | ||||||||||

|

Транзисторы |

||||||||||||

| VT1,VT2 | КТ-603 | 2 | ||||||||||

| VT3, VT5 | КТ-904 | 2 | ||||||||||

| VT4 | КТ-908 | 1 | ||||||||||

|

резисторы |

||||||||||||

| R1,R4,R7 | МЛТ – 0,25 – 150 Ом ± 5% | 3 | ||||||||||

| R2,R9 | МЛТ – 0,25 – 1,5 kОм ± 5% | 2 | ||||||||||

| R3 | МЛТ – 0,25 – 4,7 kОм ± 5% | 1 | ||||||||||

| R6,R8,R10 | МЛТ – 0,25 – 470 Ом ± 5% | 3 | ||||||||||

| R12.R15 | МЛТ – 0,25 – 1 kОм ± 5% | 2 | ||||||||||

| R16.R17 | МЛТ – 0,25 – 2,2 kОм ± 5% | 2 | ||||||||||

| R13 | МЛТ – 0,25 – 680 Ом ± 5% | 1 | ||||||||||

| R5,R11,R14 | ВП – 1 – 32 ОЖО 468 ТУ | 3 | ||||||||||

Разъем |

||||||||||||

| Х12 | УМО-14 | 1 | ||||||||||

|

Лист |

||||||||||||

|

ХТКЭ.КП.4117.000.ПЗ |

||||||||||||

|

Изм. |

Лист |

№Докум |

Подпись |

Дата |

||||||||